Objetivos y metas

Los modernos sistemas de automatización de calderas pueden garantizar un funcionamiento eficiente y sin problemas del equipo sin la intervención directa del operador. Las funciones humanas se reducen a la supervisión en línea de la salud y los parámetros de todo el complejo de dispositivos. La automatización de la sala de calderas resuelve las siguientes tareas:

- Arranque y paro automático de calderas.

- Regulación de la potencia de la caldera (control en cascada) según los ajustes primarios especificados.

- Control de la bomba de refuerzo, control de los niveles de refrigerante en los circuitos de trabajo y consumo.

- Parada de emergencia y activación de dispositivos de señalización en caso de valores de funcionamiento del sistema fuera de los límites establecidos.

Objeto de automatización

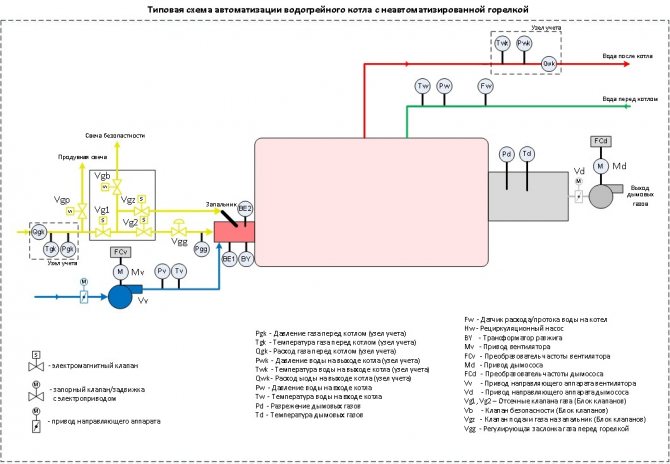

El equipo de caldera como objeto de regulación es un sistema dinámico complejo con muchos parámetros de entrada y salida interconectados. La automatización de las salas de calderas se complica por el hecho de que las tasas de procesos tecnológicos son muy altas en las unidades de vapor. Los principales valores regulados incluyen:

- caudal y presión del portador de calor (agua o vapor);

- descarga en la cámara de combustión;

- el nivel en el tanque de alimentación;

- En los últimos años, se han impuesto mayores requisitos medioambientales sobre la calidad de la mezcla de combustible preparada y, como consecuencia, sobre la temperatura y composición de los productos de los gases de combustión.

Regulación automática de calderas auxiliares marinas

Información general

Si las calderas de tubos de combustión con una alta capacidad de almacenamiento son en cierta medida susceptibles de control manual, entonces en las calderas modernas de tubos de agua, al reaccionar a desviaciones muy pequeñas en los modos, dicha regulación es muy difícil y conduce a grandes pérdidas de calor.

Durante el funcionamiento de la caldera, es muy importante mantener los valores nominales de parámetros de calidad tales como presión de vapor, nivel de agua en la caldera, presión y temperatura del combustible, relación de exceso de aire, etc. Un exceso de agua en la caldera reduce la producción de vapor, conduce al desbordamiento de agua hacia la línea de vapor y la pérdida de agua conduce al quemado de las tuberías, rotura de costuras, aparición de grietas, etc. El uso de dispositivos de control automático para calderas auxiliares, junto con las ventajas generales de la automatización, elimina las desventajas enumeradas del control manual ...

Los siguientes parámetros principales de la caldera están sujetos a regulación: nivel de agua; presion de vapor; la relación aire-combustible, es decir la relación entre la cantidad de combustible quemado y el aire.

Regulación del nivel de agua con regulador de acción directa.

El circuito de control se muestra en la Fig. 114. El valor controlado es el nivel del líquido en el tanque, que depende del efecto perturbador (la entrada de líquido en el tanque). El impacto es registrado por el elemento de medición (flotador) y se transmite a través del actuador (órgano) al órgano regulador (válvula). Este último cubre o abre la línea de drenaje. Un sistema de control de este tipo no requiere una fuente de energía externa para mover el cuerpo regulador (válvula). Los reguladores de dicho sistema se denominan reguladores de acción directa o reguladores de acción directa.

Los reguladores de acción directa tienen sensibilidad reducida. Se utilizan cuando no se requiere una precisión especial.El regulador debe estar ubicado cerca del objeto de regulación. Se utilizan principalmente en el sistema de calefacción.

Si los esfuerzos del elemento de medición (sensor) son insuficientes, para amplificar el pulso desarrollado por el sensor, se introduce un amplificador o órgano amplificador especial en el sistema de control automático, utilizando varios tipos de energía auxiliar. En este caso, el regulador se denominará regulador indirecto.

Regulación del nivel de agua con regulador indirecto

En la figura se muestra un diagrama esquemático del sistema de suministro de energía automático de una caldera con un regulador de nivel de agua termohidráulico. 115.

El control de nivel termohidráulico se realiza mediante la operación del elemento de medición (fuelles) y el elemento de regulación (válvula), así como el elemento sensor termohidráulico y el interruptor de la bomba de reserva. Un fuelle es un cilindro elástico de forma armónica con fondo ciego. Con un cambio de presión en el elemento sensor termohidráulico, el fondo del fuelle, inclinándose hacia un lado o hacia el otro, a través del sistema de elementos intermedios actúa sobre el cuerpo regulador. El elemento termohidráulico (sensor) consta de dos tubos insertados entre sí. Los extremos del tubo exterior están conectados herméticamente al tubo interior de modo que se forma un espacio anular entre ellos, que se llena con agua destilada. El tubo interior está conectado al espacio de vapor y agua de la caldera, y el tubo exterior está conectado a la cavidad del fuelle. El eje del elemento sensor se ajusta con cierta inclinación al nivel del agua en la caldera, por lo tanto, con un ligero cambio en el nivel del agua en la caldera, el nivel en el tubo interior del sensor cambia significativamente. A medida que baja el nivel del agua, el tubo interior se llena de vapor, que emite calor al agua destilada en el espacio anular, en este último el agua se evapora, lo que conduce a un aumento de presión y flexión del fondo del fuelle. En el momento en que sube el nivel del agua en la caldera, los vapores de agua destilada se condensan y la presión que absorbe el fuelle cambia nuevamente. Para una mejor disipación del calor en el medio ambiente, el tubo exterior del elemento sensor (sensor) tiene nervaduras.

El principio de funcionamiento de este sistema es el siguiente. Con una disminución en el nivel del agua en la caldera, la presión en los fuelles del elemento de medición aumenta y la válvula de control se cierra. La descarga de agua del sistema de alimentación de la caldera en la caja de calentamiento se detiene parcial o completamente y aumenta la cantidad de agua suministrada a la caldera por la bomba de alimentación eléctrica. Si el nivel del agua en la caldera baja a pesar del funcionamiento de la bomba de alimentación eléctrica, la bomba de vapor de respaldo se activa automáticamente. El funcionamiento de la bomba de alimentación de reserva está controlado por el regulador de activación. El dispositivo del regulador de conmutación se muestra en la Fig. 116. Bajo la acción de una cierta presión sobre el fuelle (Fig. 116, a), la válvula 12 se abre y el vapor de la caldera ingresa al carrete de la bomba de alimentación. Para aumentar la sensibilidad del regulador de activación de la bomba, en lugar del sello del vástago, se monta en su cuerpo un segundo fuelle 8. El área activa de este fuelle y el área de flujo de la válvula 12 son iguales, por lo tanto, significativas no se requieren esfuerzos para mover la válvula. El regulador se ajusta cambiando la fuerza del resorte con una tuerca. El aire durante el ajuste se elimina a través del tapón. El control manual del regulador se puede realizar con el tornillo 7 y la palanca angular 5. Para proteger la válvula de control de posibles obstrucciones, se incluye un filtro en la línea. La condensación se acumula en los cilindros de vapor cuando la bomba de pistón de vapor está inactiva. La bomba se purga mediante los grifos 3 y 4 (ver Fig. 115) instalados en las cavidades de los cilindros de vapor de la bomba.En el primer momento de operación del regulador, la presión de vapor en la bomba será insuficiente para su operación, pero la presión en la cavidad del cilindro proporcionará elevación a la válvula 16 (ver Fig.116, b) y el condensado a través del orificio 15 será extraído del cilindro a la atmósfera. Cuando la bomba de reserva está funcionando, la membrana de goma 13 se doblará bajo la presión del agua y, actuando sobre la válvula a través de la varilla 14, detendrá la purga de los cilindros. El regulador de nivel de agua indirecto considerado es significativamente perfecto, proporcionando suficiente precisión de control. Los reguladores del TsNII im proporcionan una mayor fiabilidad de la regulación. acad. A. I. Krylova.

Regulador de suministro de energía hidráulica del Instituto Central de Investigación que lleva el nombre del académico Krylov

Diagrama esquemático del regulador de la fuente de alimentación del TsNII im. acad. Krylov se muestra en la Fig. 117. El sensor del elemento de medición (recipiente de condensación) 1 está conectado por tuberías con el espacio de agua y vapor de la caldera y con las cavidades inferior y superior del elemento de medición 2. El medio de trabajo utilizado (agua de alimentación) en el regulador se limpia con un filtro. Cuando se enciende el regulador, una fuerza igual al peso de la columna de líquido, dirigida de abajo hacia arriba y equilibrada por los pesos 9 y 10 actúa sobre la membrana.A su vez, mediante un sistema de palancas, controla el amplificador y el operación de la bomba de alimentación accionada eléctricamente, y también enciende el circuito de alarma y protección en el momento apropiado.

El cuerpo de refuerzo del tipo jet está conectado por el sistema de alimentación de la caldera con las cavidades del servomotor de pistón. Para aumentar la velocidad del agua y, en consecuencia, aumentar su energía cinética, hay una boquilla en la carcasa del amplificador. En el caso de que una tubería oscilante gire, el agua fluye a través de la boquilla hacia la cavidad superior o inferior del servomotor, moviendo el pistón. El pistón a través de un sistema de palancas cambia el tamaño del área de flujo de la válvula de control de alimentación.

La retroalimentación dura restaura el equilibrio del amplificador, es decir, coloca el tubo oscilante del amplificador en la posición media más cercana, en la que el agua de trabajo se descarga a través del orificio de la carcasa del amplificador en una caja caliente. La válvula de control de suministro 5 se mantiene mediante el servomotor en la posición en la que se mantiene el nivel de funcionamiento en la caldera.

La válvula de control se puede abrir y cerrar manualmente con la manija 13. Además de los reguladores de nivel de agua hidráulicos indirectos descritos anteriormente, las calderas auxiliares pueden equiparse con reguladores de potencia neumáticos y electromecánicos. Los reguladores electromecánicos son los más utilizados.

Regulador de potencia electromecánico

Un diagrama de un regulador de potencia eléctrica con un elemento de medición de diafragma se muestra en la Fig. 118. Con un cambio en el nivel del agua en la caldera, el elemento sensor termohidráulico ejerce una presión de impulso diferente sobre la membrana (no se muestra en la figura). La fuerza del diafragma transmitida a través de la aguja 4 a la palanca 7, a un nivel de agua normal, es equilibrada por el resorte de retroalimentación 6.

En este caso, la bomba de alimentación eléctrica funciona normalmente. Cuando baja el nivel del agua en la caldera, aumenta la presión hidrostática sobre la membrana, la aguja gira la palanca, el contacto intermedio 2 se cierra con el contacto 3 y, mediante el correspondiente relé eléctrico, aumenta el rendimiento de la electrobomba.

Cuando el nivel del agua sube, el contacto medio se cierra con el contacto 1 y el relé eléctrico reduce el rendimiento de la bomba eléctrica y, si es necesario, la apaga. La presión del resorte de retroalimentación se regula girando el rodillo excéntrico 5, que está conectado a un motor eléctrico reversible (servomotor) mediante un reductor.Dependiendo de qué contacto cierre el contacto 2, la rotación del servomotor hace girar el rodillo excéntrico 5 de tal manera que el resorte de retroalimentación facilitaría el retorno del contacto 2 a la posición media a través de la palanca 7. Los reguladores de este tipo proporcionan una precisión muy alta en la regulación del nivel de agua en la caldera.

Control de presión de vapor

En las calderas auxiliares, la presión del vapor se regula cambiando la cantidad de combustible quemado y el suministro de aire, es decir, regulando el proceso de combustión.

Por diseño, los controladores de procesos de combustión se dividen en mecánicos, hidráulicos, neumáticos y eléctricos. Los reguladores mecánicos tienen una gran cantidad de transmisiones mecánicas, sensibilidad insuficiente y no se utilizan en instalaciones de calderas de barcos. Los reguladores neumáticos han encontrado poca utilidad debido a la laboriosidad de su ajuste debido a la gran cantidad de cuerpos reguladores. El principio de mantener una presión constante mediante el control hidráulico de la combustión se muestra en el diagrama de la Fig. 119.

Con un ligero aumento de la presión de vapor en la tubería de impulso, el fuelle del elemento de medición se dobla, la aguja 6 actúa sobre la palanca de dos brazos y el tubo oscilante del amplificador de chorro se desplaza hacia el eje de la boquilla receptora izquierda. En la cavidad inferior del servomotor, la presión aumenta, moviendo el pistón 10 a la posición superior y, mediante un sistema de palancas, cierra la válvula 1.

Al mismo tiempo, usando la palanca 9, el registro de aire reduce el suministro de aire (el registro de aire no se muestra en la Fig. 119). Con una ligera disminución de la presión del vapor en la caldera, se produce el proceso inverso. En caso de avería del regulador, la combustión se puede controlar manualmente con el mando 8. En este caso, el servomotor y el amplificador están desconectados. Dicho esquema para regular el modo de combustión, en comparación con el mantenimiento convencional, le permite obtener ahorros de combustible significativos, ya que la cantidad de combustible quemado es mutuamente consistente con la cantidad de aire que ingresa al horno.

Dispositivos de control utilizados en sistemas de control automático.

Los termómetros de mercurio, que pueden medir temperaturas de 0 a + 500 ° C, tienen poca resistencia mecánica y sus lecturas a menudo van por detrás de los cambios de temperatura reales; rara vez se utilizan en sistemas de control automático.

Los termómetros de medición de líquido o gas que se muestran en la fig. 120 no tienen estos inconvenientes. El globo térmico 1 de un termómetro de líquido (Fig.120, a) se llena con un líquido que se evapora fácilmente (acetona, clorometilo o un gas inerte) y se comunica con un manómetro convencional 3 con la ayuda de un tubo capilar 2, la escala de los cuales está graduado en ° C.

El manómetro está instalado en el panel de control y la bombilla se coloca en un ambiente cuya temperatura está cambiando. Con un aumento en la temperatura del medio, la presión en el cilindro aumenta y la flecha, que gira en cierto ángulo, muestra la temperatura real.

La temperatura en el horno y los gases de combustión generalmente se mide con un termómetro termoeléctrico (termopar), que se muestra en la Fig. 120, b.

Un termopar consta de dos alambres hechos de diferentes materiales, colocados en una caja de acero llena de material aislante. Los extremos de los cables están soldados. Cuando la temperatura del medio cambia en cables diferentes, surgen microcorrientes que provocan un cambio en la posición de la flecha del galvanómetro 3 conectado a los extremos libres de los cables. La escala del galvanómetro está graduada en ° C.

La señalización y protección de los sistemas para la regulación automática del funcionamiento de las calderas auxiliares se lleva a cabo utilizando el relé aplicado y otros dispositivos.

Un relé térmico conectado a través de dispositivos eléctricos con un cuerpo regulador y dispositivos para alarmas de sonido y luz se muestra en la Fig. 121, a. El termostato es un sensor para limitar la temperatura del agua o del vapor en las calderas. En el interior del tubo de latón 3, se instalan dos resortes de invar planos (aleación de hierro-níquel) 5 resortes con contactos 4. Se establece un cierto espacio. El cuerpo del termostato se atornilla en el accesorio instalado en el objeto controlado. Debido al hecho de que Invar tiene un coeficiente de expansión lineal significativamente menor, con un aumento en la temperatura del medio, el resorte no se estirará hasta que se seleccione el espacio entre él y el hombro del eje 6. El impulso se transmitirá al circuito eléctrico.

En los sistemas de control automático de las calderas, se utiliza un foto relé como sensor de combustión. El foto relé se muestra en la Fig. 121, b.

El principio de funcionamiento del foto relé es cambiar la resistencia eléctrica de la fotocélula 14 cuando cambia el grado de iluminación. Las gafas 16, insertadas en la carcasa del relé desde el lado de la cámara de combustión, son un medio para proteger la fotorresistencia. El cuerpo del relé fotoeléctrico 12 está unido al frente de la caldera con un manguito 15. Un cable está conectado al fotorresistor semiconductor 14 desde la red eléctrica a través de un prensaestopas 17 de sellado y un panel 13 aislante.

El circuito del sistema de encendido del combustible se interrumpe cuando el flujo luminoso de la llama de combustión reduce la resistencia del semiconductor. Cuando la llama se rompe, la resistencia del conductor aumenta bruscamente, el circuito de protección se enciende (las válvulas solenoides de los sistemas de combustible y suministro de la caldera están cerradas) y el circuito de alarma se enciende.

En los sistemas de control eléctrico para calderas auxiliares marinas, se utiliza con mayor frecuencia un relé electromagnético.

El relé electromagnético se muestra en la fig. 121, v. En el caso del paso de corriente a través de la bobina 8, el núcleo 10 atrae la armadura 9 y cierra el contacto 11. En este caso, el objeto de control se encenderá. Cuando la bobina se desenergiza, el resorte de retroalimentación 7 abre el contacto, es decir, actúa sobre el objeto controlado. Tal relé tiene contactos normalmente abiertos, es decir contactos que están abiertos en ausencia de corriente.

Articulos similares

- Accesorios para calderas auxiliares marinas

- Calderas de recuperación de calor combinadas

- Calderas de recuperación marina, propósito, dispositivo

- Caldera combinada vertical del sistema Shukhov

- Caldera auxiliar de doble circuito

- Calderas de tubos de agua auxiliares

- Calderas de tubos de fuego auxiliares

- Clasificación de calderas auxiliares marinas

- Los principales indicadores que caracterizan la caldera.

- El propósito de la planta de calderas auxiliares y su diagrama.

Calificación 0.00 (0 Votos)

Niveles de automatización

El grado de automatización se establece al diseñar una sala de calderas o al revisar / reemplazar equipos. Puede variar desde control manual basado en lecturas de instrumentación hasta control completamente automático basado en algoritmos dependientes del clima. El nivel de automatización está determinado principalmente por el propósito, la potencia y las características funcionales de la operación del equipo.

La automatización moderna del funcionamiento de la sala de calderas implica un enfoque integrado: los subsistemas de control y regulación de los procesos tecnológicos individuales se combinan en una sola red con control de grupo funcional.

4.1. Principios básicos de la automatización de calderas.

La operación confiable, económica y segura de una sala de calderas con un número mínimo de personal de mantenimiento se puede realizar solo en presencia de control térmico, regulación automática y control de procesos tecnológicos, señalización y protección de equipos [8].

Las principales decisiones sobre la automatización de las salas de calderas se toman en el proceso de desarrollo de esquemas de automatización (diagramas funcionales). Los esquemas de automatización se desarrollan siguiendo el diseño de esquemas de ingeniería térmica y la toma de decisiones sobre la elección del equipo principal y auxiliar de la sala de calderas, su mecanización y comunicaciones de ingeniería térmica. El equipo principal incluye una unidad de caldera, extractores de humo y ventiladores, y el equipo auxiliar incluye una unidad de bombeo y desaireación, una planta de tratamiento químico de agua, una unidad de calefacción, una estación de bombeo de condensado, una estación de distribución de gas, un fuel oil (carbón) almacén y suministro de combustible.

El alcance de la automatización se toma de acuerdo con SNiP II-35-76 (sección 15 - "Automatización") y los requisitos de los fabricantes de equipos térmicos mecánicos.

El nivel de automatización de las salas de calderas depende de los siguientes factores técnicos principales:

- tipo de caldera (vapor, agua caliente, combinada - vapor y agua);

- el diseño de la caldera y su equipamiento (tambor, flujo directo, seccional de hierro fundido presurizado, etc.), el tipo de tiro, etc.; el tipo de combustible (sólido, líquido, gaseoso, combinado - gasóleo, pulverizado) y el tipo de dispositivo de combustión (TSU);

- la naturaleza de las cargas térmicas (industrial, calefacción, individual, etc.);

- el número de calderas en la sala de calderas.

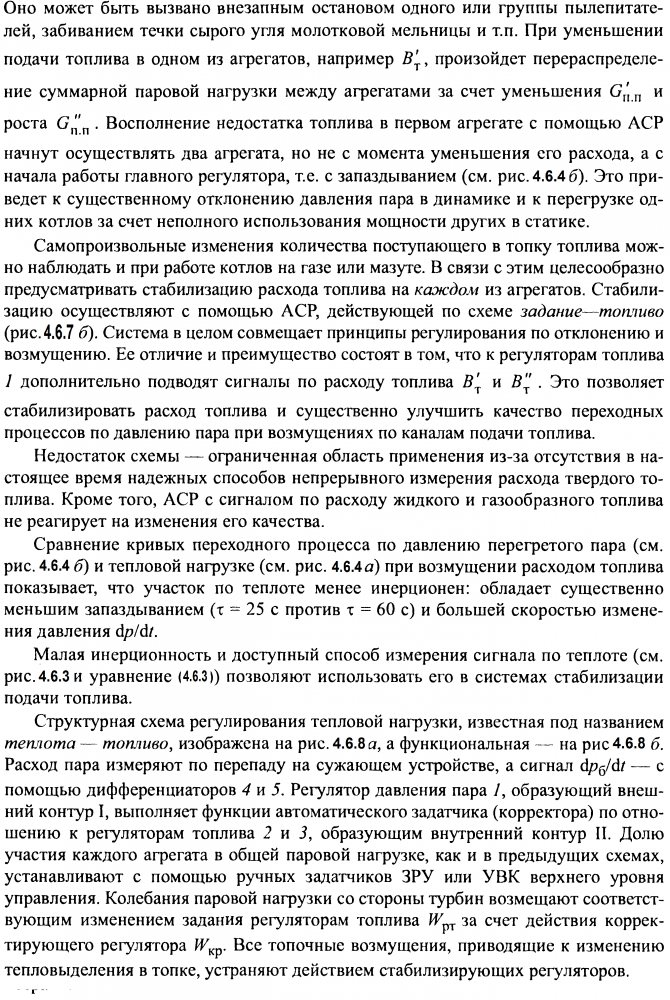

Al elaborar un esquema de automatización, se proporcionan los principales subsistemas de control automático, protección tecnológica, control remoto, control de ingeniería térmica, bloqueo tecnológico y señalización.

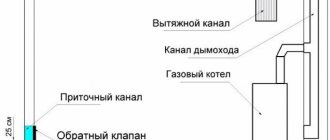

Estructura general

La automatización de la sala de calderas se basa en un esquema de control de dos niveles. El nivel inferior (de campo) incluye dispositivos de automatización local basados en microcontroladores programables que implementan protección técnica y bloqueo, ajuste y cambio de parámetros, convertidores primarios de cantidades físicas. Esto también incluye equipos para convertir, codificar y transmitir datos de información.

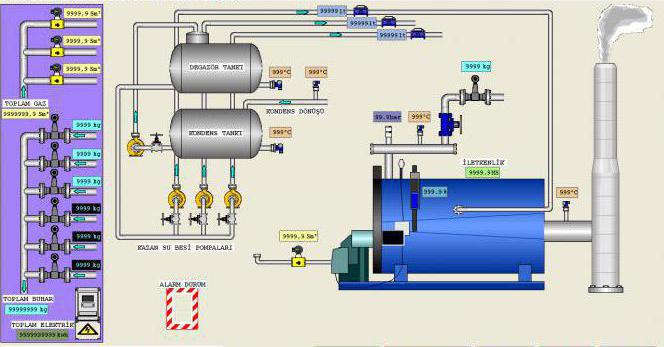

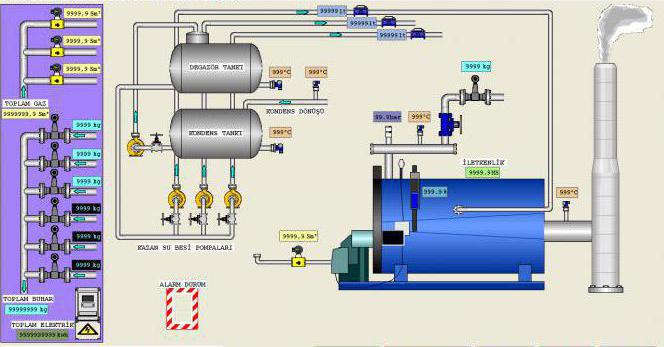

El nivel superior puede presentarse en forma de un terminal gráfico integrado en el armario de control o una estación de trabajo automatizada del operador basada en una computadora personal. Aquí se muestra toda la información de los microcontroladores de bajo nivel y los sensores del sistema, y se ingresan los comandos operativos, los ajustes y las configuraciones. Además de despachar el proceso, se resuelven las tareas de optimización de modos, diagnóstico de condiciones técnicas, análisis de indicadores económicos, archivo y almacenamiento de datos. Si es necesario, la información se transfiere al sistema de gestión empresarial general (MRP / ERP) o liquidación.

Características distintivas

Protección tecnológica. El sistema de entrada y salida automática de protecciones asegura la posibilidad de funcionamiento normal de los equipos tecnológicos en todos los modos de funcionamiento, incluidos los modos de arranque, sin intervención del personal en el funcionamiento de las protecciones. La parte de interfaz del subsistema de protecciones tecnológicas y enclavamientos se realiza de una forma que es conveniente para comprender el algoritmo y le permite comprender de manera rápida y eficiente las razones de la acción de protección o bloqueo.

Las protecciones tecnológicas incluyen:

- activación / desactivación manual automática y autorizada,

- ajuste autorizado de la configuración de protección

- control de la acción y registro de la causa raíz de la activación

- formación de protocolos de situaciones de emergencia, registrando cambios en parámetros analógicos y discretos antes y después del accidente.

Subsistema automatizado de control de quemador de caldera (SAUG). Una característica del subsistema es su profunda integración con PTK KRUG-2000... SAUG le permite verificar automáticamente la estanqueidad de los accesorios de gas y encender los quemadores, así como implementar los requisitos de los documentos reglamentarios para el funcionamiento seguro de los equipos de gas de las unidades de caldera. Para obtener más detalles sobre el subsistema, consulte la página Subsistema de control de encendido del quemador de la unidad de caldera (SAUG).

Regulación automática. Los controladores automáticos proporcionan soluciones de sistema modernas que garantizan su funcionamiento estable en el rango de cargas permitidas, como:

- implementación de circuitos de control de múltiples bucles y circuitos de control con señales de corrección

- algoritmos para cambiar de un tipo de combustible a otro

- la capacidad de cambiar parámetros y actuadores ajustables

- corrección de la referencia al regulador de aire de combustión de acuerdo con el contenido de oxígeno, el consumo y el tipo de combustible quemado

- circuitos de control lógico y enclavamientos tecnológicos, garantizando la seguridad de los reguladores en modo normal y transitorio

- varios tipos de equilibrado

- señalización de fallas

- manejo de parámetros inválidos

- modos de seguimiento, etc.

Control de mecanismos ejecutivos (MI). El control de MI se lleva a cabo teniendo en cuenta las prioridades de las señales entrantes. Las señales de protección de proceso tienen la máxima prioridad. Los siguientes en prioridad son los comandos de tareas lógicas (enclavamientos de funcionamiento normal). Luego, comandos de control del operador. El control remoto del MI se realiza a partir de cuadros de video en los que se visualiza el equipo correspondiente, mediante paneles de control virtuales, un manipulador del tipo "mouse" o un teclado funcional. Se proporcionan las funciones de control de grupo del IM.

Automatización de equipos de calderas

El mercado moderno está ampliamente representado tanto por dispositivos y dispositivos individuales como por conjuntos automáticos nacionales e importados para calderas de vapor y agua caliente. Las herramientas de automatización incluyen:

- equipo de control de encendido y presencia de llama, iniciando y controlando el proceso de combustión del combustible en la cámara de combustión de la unidad de caldera;

- sensores especializados (medidores de tiro, sensores de temperatura y presión, analizadores de gas, etc.);

- actuadores (electroválvulas, relés, servoaccionamientos, convertidores de frecuencia);

- paneles de control para calderas y equipos de calderas en general (consolas, diagramas sinópticos de sensores);

- armarios de conmutación, líneas de comunicación y alimentación.

Al elegir medios técnicos de control y monitoreo, se debe prestar la mayor atención a la automatización de la seguridad, que excluye la ocurrencia de situaciones anormales y de emergencia.

El principio de funcionamiento de la automatización de la caldera.

El principio de funcionamiento de la automatización de la caldera de gas es simple. Vale la pena considerar que tanto los fabricantes extranjeros como los rusos utilizan el mismo principio operativo en sus productos, aunque los dispositivos pueden ser estructuralmente diferentes. Se considera que la automatización de calderas más simple y confiable son las válvulas de gas automáticas de los fabricantes italianos.

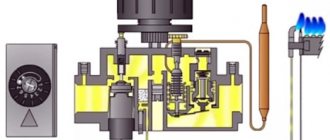

Entonces, el principio de funcionamiento de la automatización de la caldera es el siguiente:

- Todos los elementos estructurales se colocan en una vivienda, a la que se conectan los gasoductos. Además, un tubo capilar de los sensores de empuje y temperatura (termopares), una línea de suministro de gas para el encendedor y un cable del elemento piezoeléctrico están conectados al dispositivo.

- En el interior hay una electroválvula de cierre, cuyo estado normal es "cerrado", así como un regulador de presión de gas y una válvula de resorte. Cualquier caldera de gas automática equipada con una válvula de gas combinada se inicia manualmente.Inicialmente, la ruta del combustible está cerrada por una válvula solenoide. Mientras sujetamos la lavadora, presionamos el botón del dispositivo piezoeléctrico y encendemos el encendedor, que calienta el elemento termosensible durante 30 segundos. Genera un voltaje que mantiene abierta la válvula solenoide, después de lo cual se puede soltar la arandela de ajuste.

- Luego, giramos la lavadora a la división requerida y, por lo tanto, abrimos el acceso al combustible al quemador, que se enciende de forma independiente desde el encendedor. Dado que la automatización de las calderas de gas está diseñada para mantener la temperatura establecida del refrigerante, ya no se requiere la intervención humana. Aquí el principio es el siguiente: el medio en el sistema capilar se expande cuando se calienta y actúa sobre la válvula de resorte, cerrándola cuando se alcanza una temperatura alta.

- El quemador se apaga hasta que el termopar se enfría y se reanuda el suministro de gas.

El principio de funcionamiento de la automatización de la caldera de gas es simple. Vale la pena considerar que tanto los fabricantes extranjeros como los rusos utilizan el mismo principio operativo en sus productos, aunque los dispositivos pueden ser estructuralmente diferentes. Se considera que la automatización de calderas más simple y confiable son las válvulas de gas automáticas de los fabricantes italianos.

Subsistemas y funciones

Cualquier esquema de automatización de sala de calderas incluye subsistemas de control, regulación y protección. La regulación se lleva a cabo manteniendo el modo de combustión óptimo estableciendo el vacío en el horno, el caudal de aire primario y los parámetros del refrigerante (temperatura, presión, caudal). El subsistema de control envía datos reales sobre el funcionamiento del equipo a la interfaz hombre-máquina. Los dispositivos de protección garantizan la prevención de situaciones de emergencia en caso de violación de las condiciones normales de funcionamiento, el suministro de una luz, una señal acústica o el apagado de las unidades de caldera con la fijación de la causa (en una pantalla gráfica, un diagrama mnemónico, una placa) .

Protocolos de comunicacion

La automatización de plantas de calderas basada en microcontroladores minimiza el uso de relés de conmutación y control de líneas eléctricas en el circuito funcional. Se utiliza una red industrial con una interfaz y un protocolo de transferencia de datos específicos para comunicar los niveles superior e inferior del sistema de control automatizado, transferir información entre sensores y controladores y transmitir comandos a dispositivos ejecutivos. Los estándares más utilizados son Modbus y Profibus. Son compatibles con la mayor parte de los equipos utilizados para automatizar las instalaciones de suministro de calor. Se distinguen por altos indicadores de la confiabilidad de la transferencia de información, principios de operación simples y comprensibles.

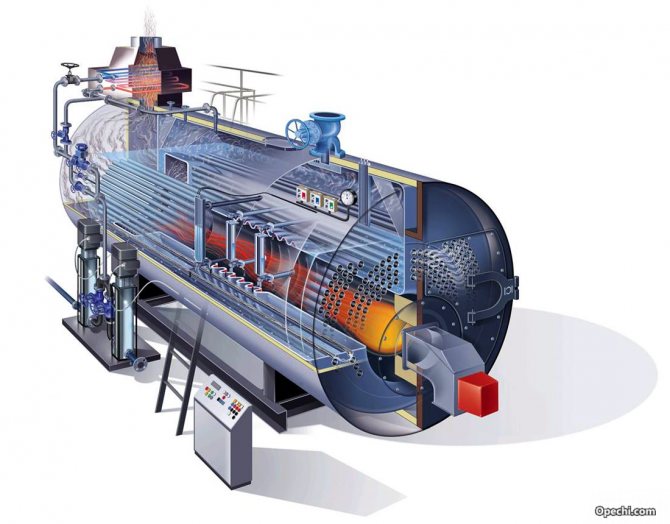

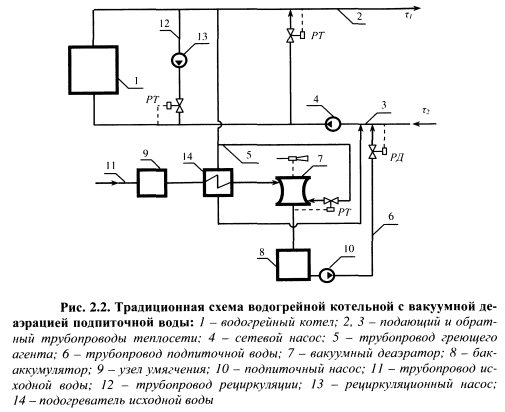

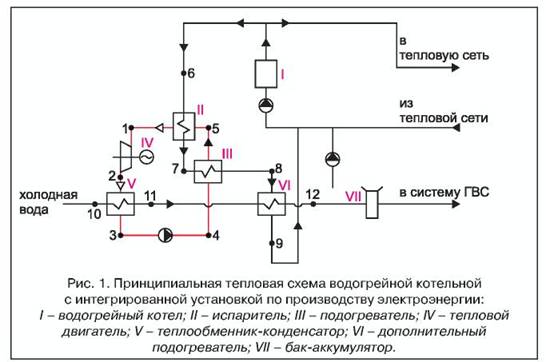

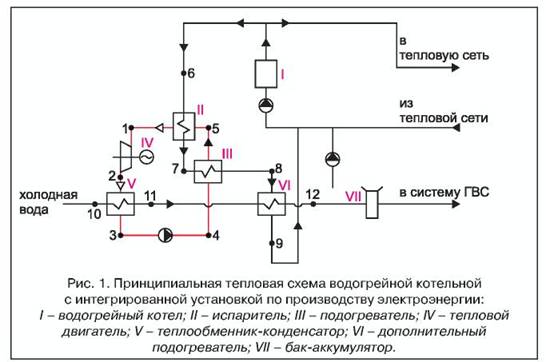

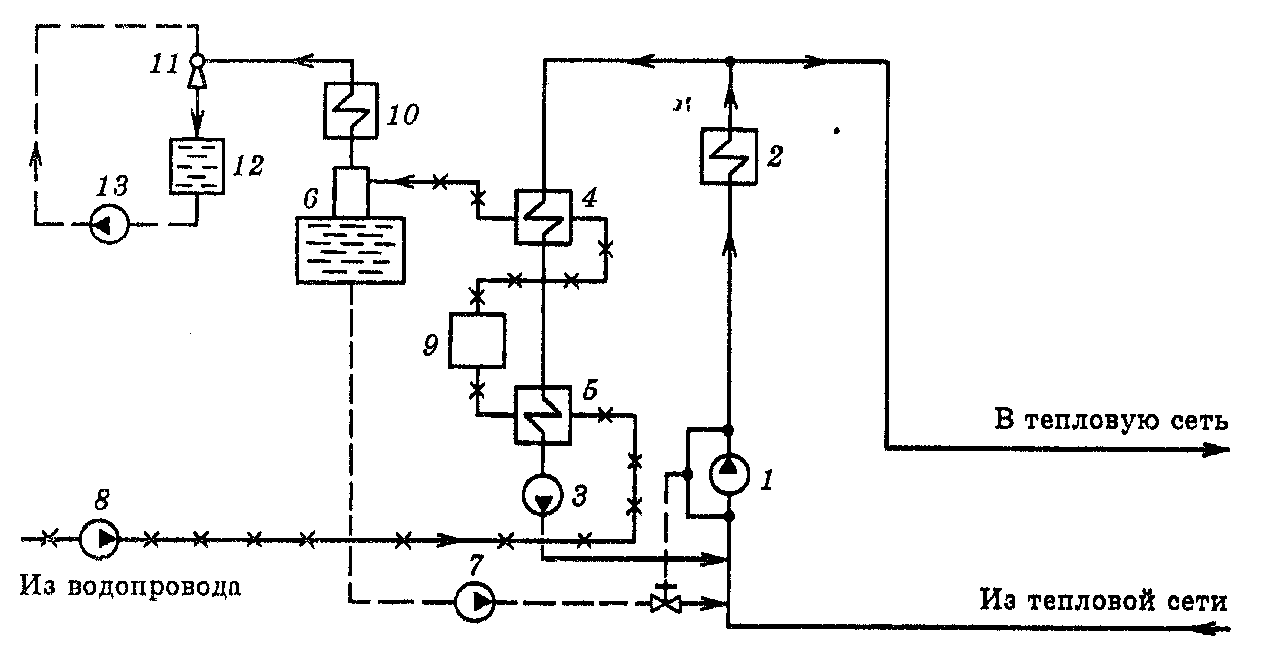

3.2.1. Diagramas térmicos de salas de calderas con calderas de agua caliente y los conceptos básicos de su cálculo.

Para reducir el consumo de agua de alimentación durante la purga continua, se utiliza la evaporación en dos etapas.

El agua de la línea de retorno de las redes de calefacción va a las bombas de la red.

Para igualar el modo de preparación de agua caliente, así como para limitar y equilibrar la presión en los sistemas de suministro de agua fría y caliente en las salas de calderas de calefacción, se prevé instalar tanques de almacenamiento. El agua les es suministrada por bombas de reposición desde el tanque, lo que compensa las pérdidas en las redes.

El cortafuegos trasero en la parte superior de la cámara de combustión es escaso y forma la llamada vieira. En este caso, los valores del caudal se relacionan como 0,5: 0,7: 1: 2. Se utilizan como válvulas de cierre para diámetros de paso de hasta mm.

En lugar del diafragma del acelerador que se muestra en el diagrama, es deseable hacer la transición de la tubería a un diámetro más pequeño. Las redes de calentamiento de agua son de dos tipos: cerradas y abiertas.

Los diagramas térmicos pueden ser básicos, detallados y operativos o de instalación. Dependiendo del tipo de portador de calor, las salas de calderas se dividen en agua caliente, vapor y calentamiento de agua con vapor.Las tuberías de pantalla del horno están ubicadas en una zona de altas temperaturas, por lo tanto, es necesario eliminar intensamente el calor utilizando el agua que circula en estas tuberías. La calidad de la preparación del agua para el reabastecimiento de un sistema de calefacción abierto debe ser significativamente mayor que la calidad del agua para el reabastecimiento de un sistema cerrado, ya que se imponen los mismos requisitos al suministro de agua caliente que al agua potable del grifo. La bomba de circulación de red instalada en la línea de retorno asegura el flujo de agua de alimentación a la caldera y luego al sistema de suministro de calor.

Diagramas de la planta de calderas

El esquema de una sala de calderas de calefacción a vapor consta de dos circuitos: 1 para generar vapor y 2 para generar agua caliente. La construcción de salas de calderas con calderas de vapor y agua caliente es económicamente viable solo si la capacidad total de calefacción de la sala de calderas es superior a 50 MW. La capacidad de supervivencia de la sala de calderas se puede aumentar significativamente si se divide el control. Sin embargo, parte de la ceniza en forma de escoria líquida y pastosa, junto con las partículas de combustible sin quemar, los gases de combustión son capturados y retirados de la cámara de combustión. La cantidad de agua mezclada está regulada por la válvula 5, dependiendo de la magnitud de la carga térmica.

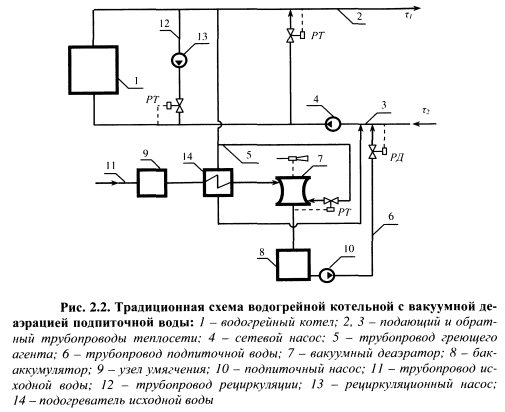

Los esquemas térmicos de las casas de calderas de calentamiento de agua caliente se pueden dividir según la tecnología en dos tipos y varias subespecies. Se proporciona un desaireador para preparar el agua de alimentación de la caldera y el agua de alimentación de la red de calefacción. El vacío en el desaireador se mantiene aspirando la mezcla de aire y vapor de la columna del desaireador utilizando un eyector de chorro de agua. El pretratamiento del agua se llama tratamiento de agua, y el agua tratada adecuada para alimentar calderas se llama agua nutricional. El controlador PID mantiene una temperatura constante del agua en las salidas de los calentadores de agua de alta velocidad cambiando suavemente la temperatura del agua de calefacción. ✅ Sala de calderas en una casa particular de 180 metros cuadrados. Y un suelo de agua caliente.

Ahorro de energía y efectos sociales de la automatización

La automatización de las salas de calderas elimina por completo la posibilidad de accidentes con la destrucción de estructuras de capital, la muerte del personal de servicio. ACS puede garantizar el funcionamiento normal de los equipos las 24 horas del día, para minimizar la influencia del factor humano.

A la luz del continuo crecimiento de los precios de los recursos combustibles, el efecto de ahorro de energía de la automatización es de no poca importancia. El ahorro de gas natural, que alcanza hasta el 25% durante la temporada de calefacción, está garantizado por:

- relación óptima "gas / aire" en la mezcla de combustible en todos los modos de funcionamiento de la sala de calderas, corrección por el nivel de contenido de oxígeno en los productos de combustión;

- la capacidad de personalizar no solo las calderas, sino también los quemadores de gas;

- regulación no solo por la temperatura y presión del refrigerante en la entrada y salida de las calderas, sino también teniendo en cuenta los parámetros ambientales (tecnologías dependientes del clima).

Además, la automatización le permite implementar un algoritmo de eficiencia energética para calentar locales o edificios no residenciales que no se utilizan los fines de semana y festivos.

Diagramas de la planta de calderas

La mezcla de vapor y agua extraída del cabezal desaireador pasa a través de un intercambiador de calor - enfriador de vapor.

Los desaireadores de vacío a menudo se instalan en salas de calderas con calderas de agua caliente. Elabora un esquema de suministro de calor. Desde el desaireador de agua de alimentación, la bomba de alimentación alimenta agua a las calderas de vapor y se inyecta en el PRC.

Si se forman incrustaciones en las paredes internas de los tubos de pared, esto dificulta la transferencia de calor de los productos de combustión incandescentes al agua o al vapor y puede provocar el sobrecalentamiento del metal y la ruptura de los tubos bajo la influencia de la presión interna. Dado que el consumo de agua en un sistema abierto es desigual en el tiempo, para alinear el horario diario de cargas en el suministro de agua caliente y reducir la capacidad estimada de las calderas y los equipos de tratamiento de agua, es necesario instalar tanques de almacenamiento de agua caliente desaireados.La recirculación es necesaria para calentar el agua en la entrada de las calderas de acero a una temperatura superior a la temperatura del punto de rocío, cuyos valores dependen del tipo de combustible, así como para mantener un flujo de agua constante a través de las calderas.

Con purgas periódicas, el agua que contiene una cantidad significativa de lodos se envía a un burbujeador expansor de purga periódica, desde donde el vapor generado se descarga a la atmósfera y el resto del agua con lodos se vierte al alcantarillado. Al calcular el diagrama térmico de una sala de calderas de calentamiento de agua, cuando no hay transformaciones de fase de los medios de agua calentada y enfriada, la ecuación de balance de calor en forma general se puede escribir de la siguiente manera: 3. Tales condiciones a veces dictan la necesidad de usar un mayor número de bombas en los circuitos térmicos de las salas de calderas - bombas de red de invierno y verano, bombeo, recirculación y reposición también en invierno y verano.

Las fuentes renovables alternativas como el sol, el viento, el agua, el agua de lluvia y la biomasa representan solo una pequeña parte del consumo total de energía, a pesar de que está creciendo rápidamente. Esto minimiza el pelaje. Si la presión del agua se reduce a 0.03 MPa, entonces a esta presión el agua hervirá a una temperatura de 68.7 ° C. En ellos, el vapor emite calor al agua de alimentación, se condensa y el condensado se vierte en el flujo general de agua de alimentación.

Consideraciones generales de diseño

Circuitos de calefacción en los que cambia el paso del agua por la caldera. Además, el agua de la red calentada fluye a través de las tuberías hasta el consumidor. En general, una planta de calderas es una combinación de caldera, calderas y equipos, incluidos los siguientes dispositivos.

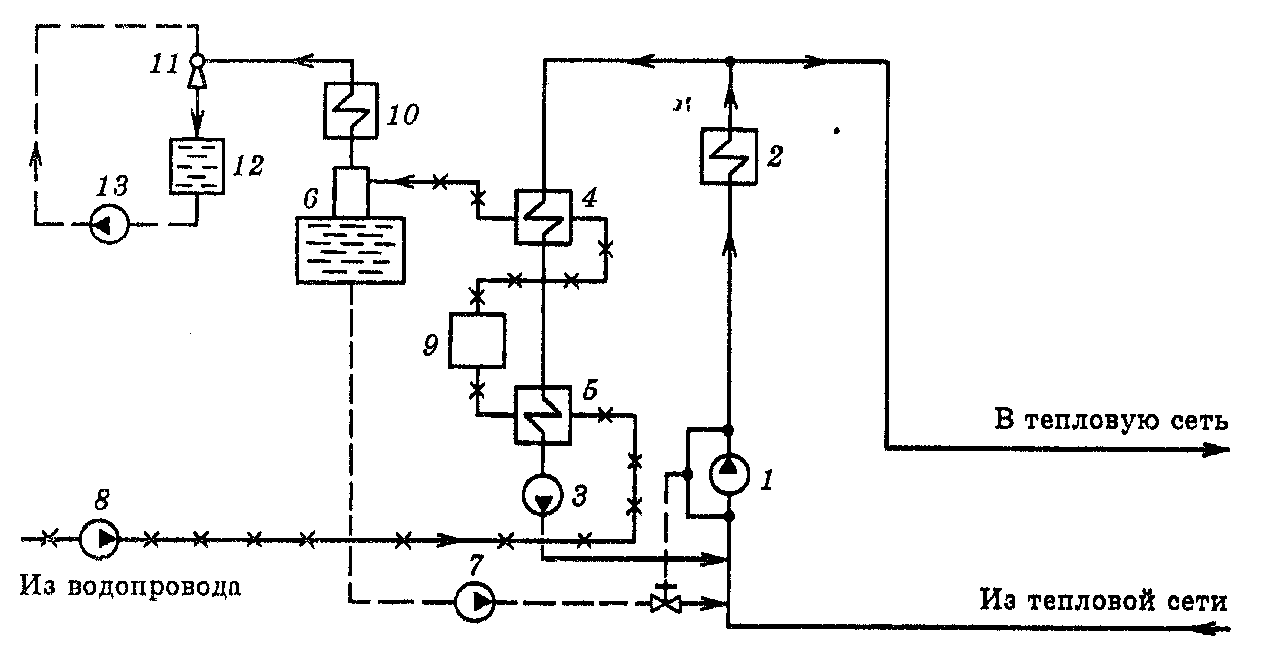

Si la sala de calderas de calentamiento de vapor sirve para redes de agua abiertas, el circuito térmico prevé la instalación de dos desaireadores: para alimentación y agua de reposición. La bomba de circulación de red instalada en la línea de retorno asegura el flujo de agua de alimentación a la caldera y luego al sistema de suministro de calor. Fecha Agregada:; puntos de vista:;. Diagrama esquemático de una sala de calderas con calderas de vapor que suministran vapor y agua caliente 1 - calderas; 2 - ROU, 3 - válvula de control, 4 - intercambiador de calor vapor-agua, 5 - drenaje de condensado, 6 - bomba de red, 7 - filtro, 8 - regulador de reposición, 9 - desaireador, 10 - bomba de alimentación, 11 - químico dispositivos de tratamiento de agua, 12 - bomba de reposición Las calderas de vapor y agua, también llamadas mixtas, están equipadas con los tipos anteriores de calderas de vapor y agua caliente o calderas combinadas de vapor y agua, por ejemplo, del tipo KTK y son diseñado para generar vapor para necesidades tecnológicas y agua caliente para proporcionar cargas para calefacción, ventilación y aire caliente. Esquema extraño de la sala de calderas