Técnicas de fabricación de ladrillos

¿Cómo funciona la cocción de ladrillos?

Hay dos métodos comunes para fabricar ladrillos. El primero es el prensado semiseco y seco. El método de moldeo de plástico es el segundo método de fabricación de ladrillos. La diferencia radica en la cantidad variable de humedad contenida en la materia prima en ambos métodos de producción. Cabe señalar que el segundo método de fabricación es el más utilizado.

Los ladrillos moldeados de plástico pueden ser huecos o macizos. El principio de producción de ambos tipos de ladrillos es el mismo, la diferencia es que la arcilla está más preparada para ladrillos huecos.

Se pueden distinguir las siguientes etapas de la fabricación de ladrillos:

- Elaboración de materias primas

- Moldura de barra

- Secado de ladrillos crudos

- Incendio

Cabe señalar que cada etapa se caracteriza por la cuidadosa observancia de los parámetros. Por ejemplo, para realizar la cocción, que es la etapa final de producción, se deben cumplir todos los requisitos técnicos. La tecnología de cocción de ladrillos implica el cumplimiento de las condiciones de temperatura y tiempo. De lo contrario, un producto defectuoso es inevitable.

Equipo eléctrico

Los dispositivos pueden tener diferentes configuraciones, pero generalmente, los hornos eléctricos se entienden como unidades de cámara de carga frontal.

Figura 5. Equipo eléctrico para la cocción de cerámica.

Características medias del equipo:

- base de metal;

- revestimiento (revestimiento interior protector) de ladrillos resistentes al fuego y materiales de tipo fibra;

- los palés de carga también están hechos de materiales resistentes al fuego;

- los calentadores en espiral están ubicados dentro de la cámara (en ranuras);

- el diseño asume el apagado automático de los elementos calefactores eléctricos cuando se abre la puerta de la cámara;

- temperatura límite - 1200-1400 grados; el máximo es suficiente para la mayoría de tipos de cerámica;

- alta velocidad de calentamiento; el parámetro se logra debido a una buena acumulación térmica del revestimiento;

- tamaño relativamente pequeño; tales dispositivos se pueden colocar incluso en un pequeño taller.

La desventaja de los hornos eléctricos es la necesidad de pagar facturas de electricidad considerables.

Cómo se cuecen los ladrillos cerámicos

El ladrillo crudo contiene de 8% a 12% de humedad, ingresa al horno para la cocción, donde se seca inicialmente. Luego, la temperatura aumenta a un nivel de 500-800 ° C, en el que se produce la deshidratación de los minerales de la arcilla. Debido a esto, el producto se encoge. A temperaturas superiores a 200 ° C, se observa la liberación de impurezas orgánicas volátiles y aditivos.

En esta etapa, la temperatura de cocción del ladrillo aumenta a una velocidad de 300-350 ° C / h. La temperatura se mantiene constante hasta que se quema el carbón. Y solo después de eso, la temperatura se eleva a 800 ° C. La exposición a tales temperaturas hace que el producto cambie su estructura. Durante algún tiempo, mantienen la temperatura máxima para un calentamiento uniforme del ladrillo. Luego, la temperatura comienza a descender gradualmente.

El tiempo de cocción del ladrillo puede oscilar entre las 6 horas y las 48 horas. Mientras se lleva a cabo este proceso, el ladrillo cambia estructuralmente repetidamente. Si se sigue la tecnología de producción, el resultado es un producto con cualidades de alta resistencia y resistencia al agua. Se caracteriza por sus propiedades de aislamiento acústico y térmico, así como por su resistencia a diversas condiciones de temperatura.

Recomendamos leer:

¿Qué comprar equipos para la producción de ladrillos Lego en Rusia?

Elección de una máquina para fabricar ladrillos de arena y cal.

Los quemadores más sencillos para la cocción de ladrillos, tejas y cal con combustible líquido

El material fue encontrado y preparado para su publicación por Grigory Luchansky.

Una fuente: M. Prokhorov, cap. ingeniero de la construcción de la aldea regional de Stavropol. Los quemadores más sencillos para la cocción de ladrillos, tejas y cal con combustible líquido. "Constructor rural" Nº 9, 1947

Oblselstroy de Stavropol; experimentó grandes dificultades para proporcionar combustible al taller recién organizado para la cocción de yeso de arcilla. Para no interrumpir su puesta en servicio, se decidió utilizar las pequeñas reservas de petróleo disponibles en el sitio como combustible de tal manera que se obtenga el mayor efecto. GM Selstroy, ingeniero del departamento técnico y de producción del fideicomiso regional. Kirillenko propuso dos tipos de quemadores más simples para quemar aceite, que dieron resultados positivos para quemar yeso de arcilla. Los quemadores son de diseño simple y pueden ser fundidos por cualquier planta de fundición de hierro.

En áreas donde hay una gran cantidad de combustible líquido defectuoso (poblaciones de desechos, aceite de baja calidad, etc.), el uso de quemadores de hierro fundido del tipo más simple dará un gran efecto.

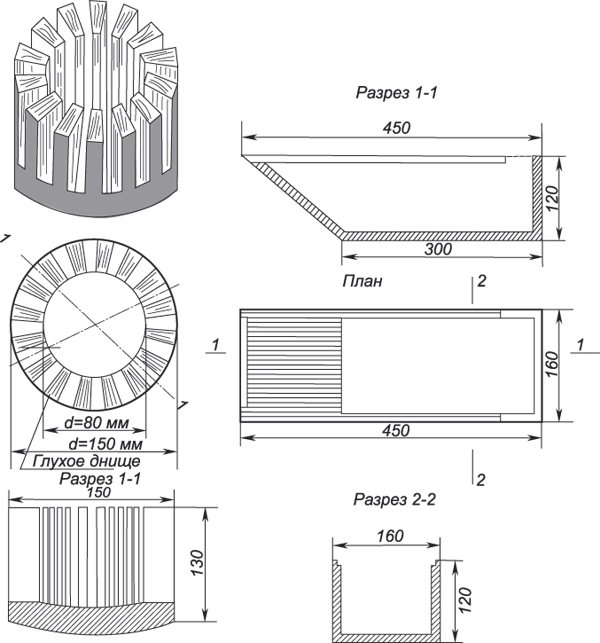

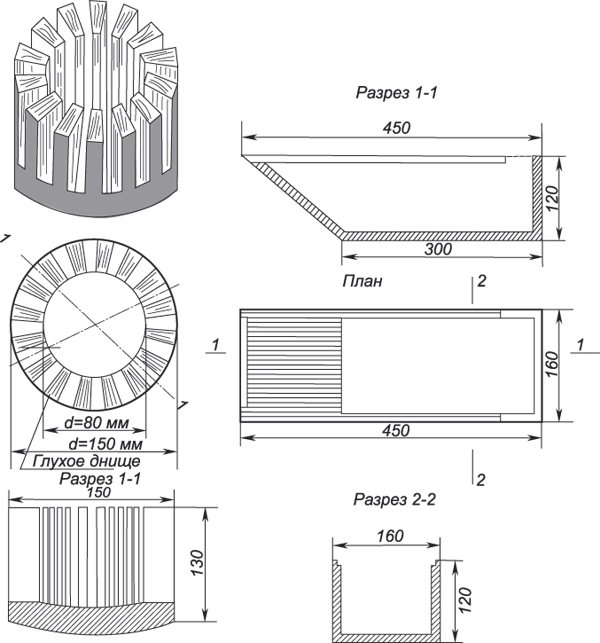

El primer tipo de quemadores (Fig. 1) es una copa redonda de hierro fundido con 16 orificios longitudinales desde abajo hacia arriba. La altura del quemador es de 18 centímetros, el diámetro exterior es de 15 centímetros, las paredes tienen un grosor de 3,5 centímetros y el fondo tiene un grosor de 6 centímetros.

Los quemadores de este tipo se instalan en un soplador especial de hierro fundido de 45 centímetros de largo en la parte superior, 30 centímetros en la base, 16 centímetros de ancho y 12 centímetros de alto (Fig. 2). La cara del extremo frontal forma un ángulo con la parte inferior del soplador. El grosor de las paredes y los fondos es de 1 centímetro. Las paredes superiores tienen cuartos de medio centímetro, en los que se instala el quemador con la parte inferior.

El soplador y el quemador se instalan por separado en el orificio del horno del horno. La estufa debe tener un solo orificio de combustión. Si el quemador se instala en el quemador al cocer ladrillos, tejas o cal, entonces se debe hacer una cámara de combustión dentro del quemador, como en el horno (vea el diagrama de instalación a continuación). El ancho del orificio o cámara de combustión no debe ser más de 6 centímetros mayor que el diámetro del quemador, de modo que no haya más de 3 centímetros de espacio entre la pared del quemador y la pared de la pared del orificio de combustión. o cámara a cada lado. La longitud de la cámara de combustión o cámara de combustión debe ser tal que un soplador de hierro fundido pueda caber libremente en ella. La altura de la cámara de combustión o cámara es de 35-40 centímetros. La altura de la abertura frontal de la cámara de combustión o cámara no supera los 20 centímetros.

Higo. 1. Quemador Ing. Kirillenko (primer tipo). Higo. 2. Soplado.

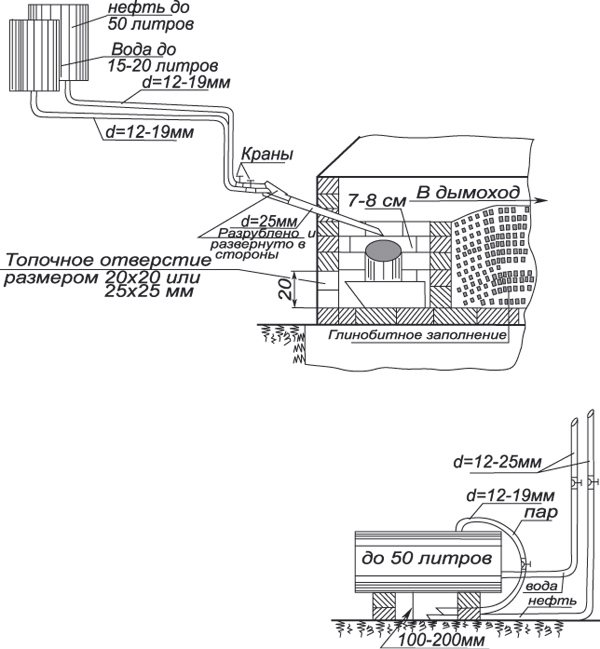

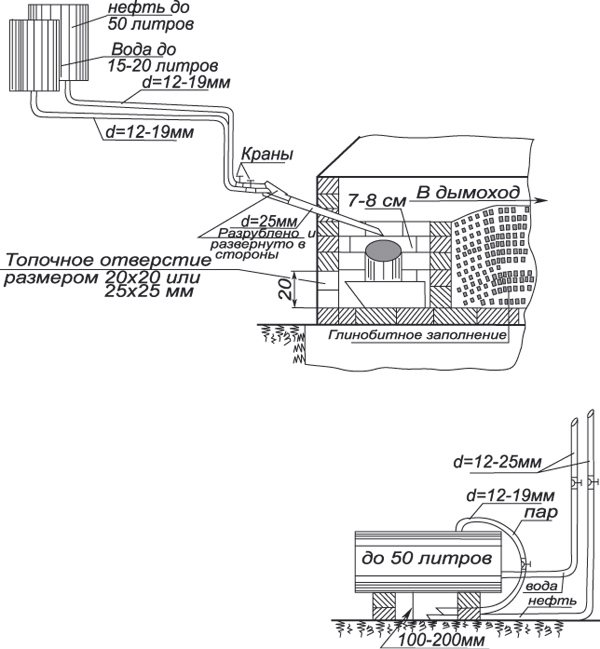

Las chimeneas en una estufa de habitación común o en una chimenea de cocina con una estufa de hierro fundido no requieren ningún cambio. La cámara de combustión de una estufa o hogar de cocina puede ser recta (desde el extremo) o lateral, es decir, con un giro de chimeneas en un ángulo lateral. El aceite y el agua se suministran a los quemadores instalados en el horno o cámara de combustión a través de tuberías de gas con un diámetro de 12-19 milímetros desde los tanques, elevadas desde la parte superior del quemador en unos 50 centímetros o más. Los tanques se pueden instalar en soportes empotrados en la pared, o en andamios especiales en postes con travesaños y tarimas. El suministro de aceite y agua se regula mediante grifos o grifos instalados en las tuberías.

El aceite y el agua entran en tubos de gas de 25 mm incrustados en la mampostería del orificio o cámara del horno, con un extremo superior cortado y expandido como una campana.

Tubos en un ángulo que proporcionan un flujo libre de aceite y agua, su extremo inferior está dirigido al centro del quemador y se eleva por encima de él en 7-8 centímetros.

En la Figura 3 se muestra un diagrama de la instalación del quemador en el orificio del horno con una estufa en la parte superior.

Antes del arranque del horno, se vierte aceite en el quemador. Pasados 10-15 minutos, cuando el quemador se calienta, se abren los grifos de las tuberías de aceite y agua y se pone en marcha el horno, regulando el suministro de la mezcla con el mismos grifos.

Higo. 3-4.Esquema de instalación del quemador y quemador de vapor Ing. Kirillenko

Este quemador dio muy buenos resultados cuando se probó en la cocción de yeso de arcilla. El consumo de aceite por 1 tonelada de yeso de arcilla cocida se expresó en solo 50 kilogramos. Cuando se quema de la manera habitual, sin quemador, se requieren 75 kilogramos para disparar 1 tonelada, un ahorro de 25 kilogramos. La llama se obtiene hasta 1 metro de largo.

En su caso, se instalaron dos quemadores. Para cocer ladrillos, tejas, cal, se necesitarán hasta cuatro de ellos. El tiro es proporcionado por el dispositivo de una tubería de altura y diámetro apropiados, si los quemadores están instalados en un horno con estufa. Instalamos una tubería de metal con un diámetro de 15 centímetros y una altura de 2,5 metros; el empuje fue excelente. El control de tracción se realiza mediante una válvula de compuerta. Al cocer ladrillos, tejas, cal, no se requiere chimenea. La descarga debe realizarse de la forma habitual.

El segundo tipo de quemador (Fig. 4) prevé el uso de vapor para la intensidad de la combustión, obtenido aquí en el horno.

Una olla de hierro fundido con una capacidad de hasta 50 litros se instala en el horno de un horno o sobre una plataforma, preferiblemente hecha de ladrillos refractarios, a una altura de al menos 20 centímetros del piso. Desde la olla, debajo de su fondo, hay una tubería de vapor con un diámetro de 12-19 milímetros con una válvula o válvula de tapón.

En el fondo de la olla se atornilla un segundo tubo del mismo diámetro, que va desde el depósito de agua hasta el fondo de la olla. El tercer tubo, del mismo diámetro, con un grifo, proviene del depósito de aceite. Antes del inicio del horno, se vierte aceite debajo de la caldera y se vierte agua en la caldera, que se calienta hasta que hierve, después de lo cual se abren los grifos de las tuberías de vapor y aceite y comienza la combustión normal. El suministro de vapor, aceite y agua se regula mediante grifos. La combustión en este caso es más intensa y la combustión del combustible es más completa.

Por lo general, no se colocan en la olla un manómetro, un termómetro y un medidor de agua, pero sería bueno instalarlos.

Volver a la sección

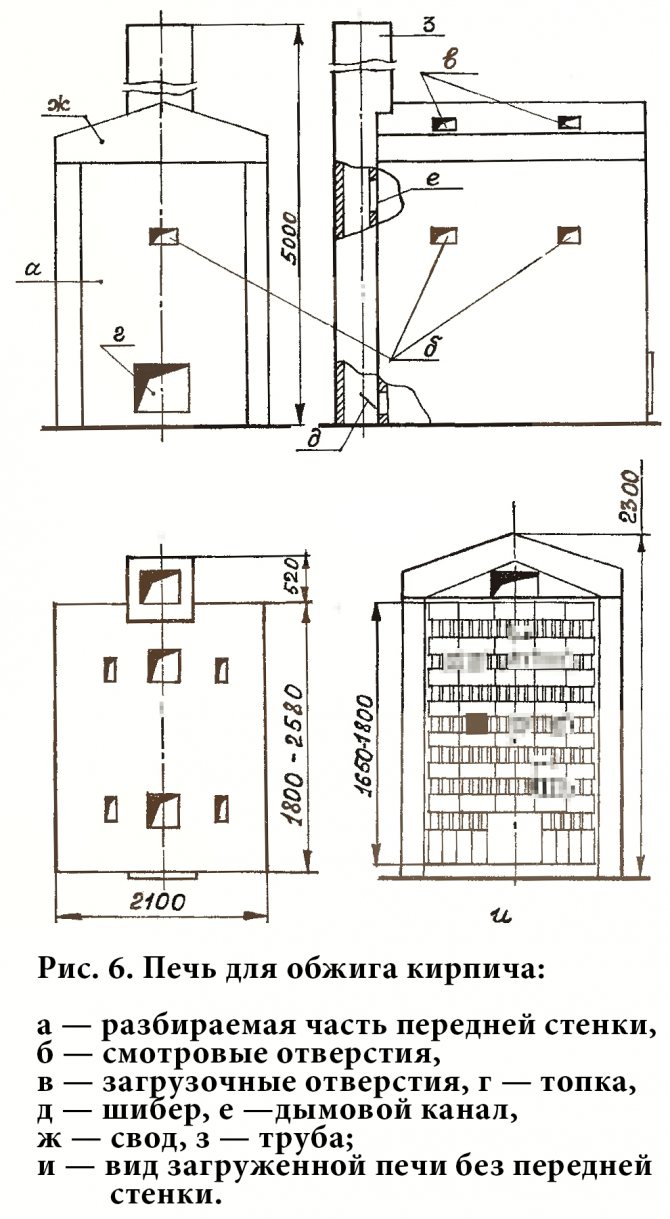

Tipos de hornos de ladrillos

Se utilizan varios hornos durante la fase de cocción. Qué equipo de horno de ladrillos utilizar en la producción depende de varios factores. El horno de ladrillos es un equipo de proceso y un sistema abierto termodinámico al mismo tiempo. En él tienen lugar constantes procesos térmicos.

Horno de anillo

Horno de ladrillos de anillo

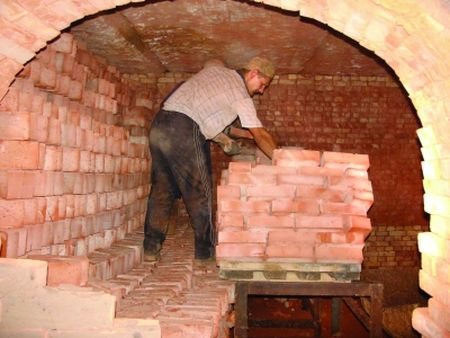

Un tipo de horno de ladrillos es el horno de anillo. Son estos hornos abovedados los más utilizados en la producción de ladrillos. Si no se instala un horno de ladrillos anular en una planta de producción, es aconsejable utilizarlo sin techo. El costo de construcción es un poco más caro en comparación con los hornos de piso, sin embargo, su mantenimiento es mucho más conveniente y fácil.

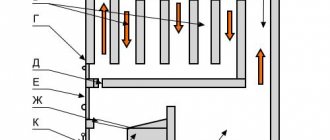

Diagrama de un horno de anillo para cocer ladrillos.

Cocer ladrillos en un horno anular da un resultado de calidad significativamente mayor que en un horno de piso, y el combustible se consume varias veces menos por cada 1000 ladrillos cocidos. Otra ventaja de estas estufas es que pueden encenderse con diferentes tipos de combustible. Todo esto influyó en el uso generalizado de hornos de anillo.

Horno de túnel

Los hornos de túnel están reemplazando a los hornos de anillo, reemplazándolos gradualmente. Cada vez son más las grandes fábricas de ladrillos que las utilizan en su producción. En los hornos de túnel, los ladrillos se mueven en carros especiales, en contraste con los circulares, donde el ladrillo está estacionario y se pasan varios regímenes de temperatura a través de él. El horno túnel para hornear ladrillos es más fácil de mantener, porque la descarga y carga del lote de ladrillos se realiza fuera del horno, donde existen condiciones de temperatura aceptables para el personal. Además, es mucho más fácil mecanizar procesos delante del área de trabajo que en ella. El horno es un túnel con rieles en su interior.La cocción de ladrillos en un horno túnel se realiza en carros, que se colocan uno a uno a lo largo de todo el túnel. Después de un cierto intervalo de tiempo, un nuevo carro con ladrillos crudos ingresa al túnel y un carro con productos confeccionados sale de la parte posterior del túnel.

Horno de ladrillo de túnel

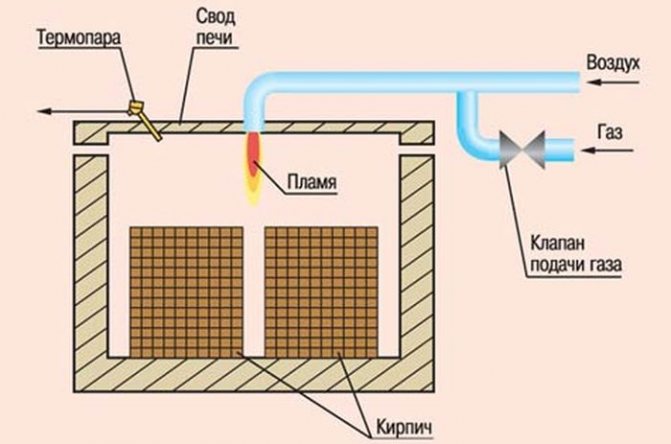

Los hornos se pueden equipar con una variedad de fuentes de calor. Es posible calentar los hornos para asar con carbón, aceite. Se está instalando un horno eléctrico o quemadores de gas. La conveniencia del servicio y el beneficio económico de la producción dependen del tipo de fuente de calor seleccionada. Si se selecciona un horno de gas para cocer ladrillos para la producción, independientemente de si se trata de un horno anular o de túnel, el resultado será de alta calidad solo si se observan los parámetros tecnológicos.

Te podría interesar:

Elección de una prensa para la producción de ladrillos Lego.

¿Qué tipo de arcilla es adecuada para la fabricación de ladrillos?

Construimos un horno para cocer cerámica con nuestras propias manos.

El tipo de horno se selecciona en función del número de productos a cocer. Si el volumen es pequeño, hacemos un horno. 250-300 litros. Para trabajos más grandes, necesitará horno grande, del tamaño de una habitación pequeña.

Instrumentos

Para construir un horno pequeño, necesita las siguientes herramientas:

- Herramientas de cerrajería: para trabajar con metal. Máquina de soldar, juego de llaves, limas, amoladora angular (amoladora angular), taladro, martillos.

- Para trabajar con ladrillos de arcilla refractaria y cerámica - martillo de albañil, llana, disco de diamante para amoladoras angulares.

- Medios de protección individual. Un respirador, gafas protectoras, guantes y ropa gruesa de algodón son imprescindibles cuando se trabaja con amoladoras angulares y lana mineral.

Orden de trabajo

El horno consta de cuerpo, quemador, techo, cámara aislada, tapa.

- Alojamiento. Elegimos una caja metálica rectangular si se utilizan ladrillos de arcilla refractaria o un barril metálico como revestimiento, si aislamos con lana mineral refractaria.

En una estructura cilíndrica, la distribución del calor es más uniforme. Soldamos las piernas al cuerpo.

- Nosotros ponemos hasta la parte inferior del revestimiento del marco, poner cuatro aisladores cerámicos de líneas eléctricas o ladrillos de arcilla refractaria por borde - servirán como publicaciones superpuestas.

- Revestimos las paredes y el techo. Es mejor colocar ladrillos de arcilla refractaria sobre mortero. Utilizamos caolín de alta densidad o lana de basalto. Giramos el cilindro de una hoja de algodón en varias capas para evitar costuras: puentes de pérdida de calor. Fíjelo a las paredes con un cordón de amianto y botones de cerámica. Los bordes de la parte superior del aislamiento se envuelven hacia afuera, esto sellará y aislará térmicamente las juntas de la tapa y el cuerpo.

- Nos superpondremos en las publicaciones.

¡Importante! La superposición está ajustada sin apretar a las paredes, a través de las grietas. el aire caliente debe penetrar... La llama no entra en contacto con los productos cocidos.

Con un gran peso de productos, utilizamos mampostería seca de ladrillos de arcilla refractaria para superponer, con un peso pequeño: baldosas de gres porcelánico de tamaños adecuados.

El horno está listo. Se realiza una prueba de funcionamiento. Si se usó mampostería con ladrillos de arcilla refractaria, primero el horno se seca de manera suave.

Disparamos ladrillos en casa

Si se aparta de los grandes volúmenes de producción en las fábricas de ladrillos y piensa en cantidades menores de producción, entonces es posible organizar la cocción de ladrillos cerámicos en casa. Para quemar un ladrillo en pequeñas cantidades, necesitará un barril de metal ordinario con una capacidad de 200 a 250 litros. Anteriormente, es necesario cortar los fondos en ambos lados.

La cocción también se puede realizar mediante fuego. Para hacer esto, debe cavar un agujero de medio metro de profundidad e instalar un barril encima, elevado por encima del borde del agujero a una altura de unos 20 cm. En un lugar donde no hay fondo inferior, es necesario para adaptar soportes en forma de varillas o rejilla metálica.Esto es necesario para que haya una base para almacenar ladrillos dentro del barril.

Después de llenar el barril con ladrillos, cubra su parte superior con una tapa para minimizar la pérdida de calor. La cocción tarda aproximadamente 20 horas, dependiendo de la naturaleza de la composición de arcilla utilizada en el ladrillo. Es posible cocer ladrillos con gas, pero como se mencionó anteriormente, la rentabilidad económica depende del tipo de combustible.

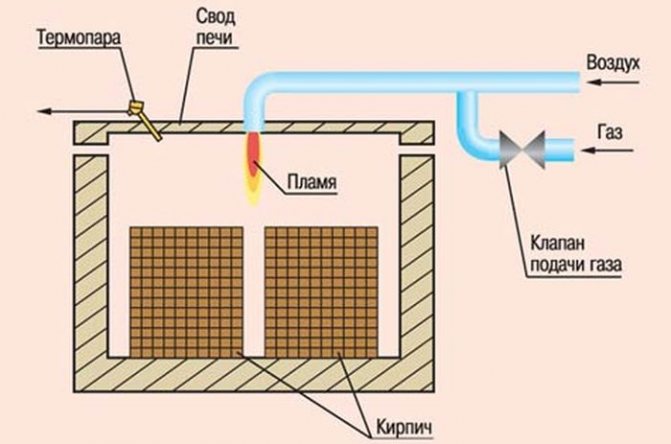

Diagrama de un horno para cocer ladrillos con gas.

Recomendamos estos artículos:

¿Cuáles son las mejores matrices para comprar ladrillos Lego?

¿Cómo elegir una prensa de ladrillos manual?

¿Puedes hacerlo en casa?

En casa, es posible no solo quemar ladrillos, sino también hacer materiales de construcción caseros. Sin embargo, con tal proceso, la cantidad de bloques de ladrillos con defectos será mayor. Los materiales excesivamente endurecidos no serán reciclables. Hay 3 tipos de materiales:

- saman — sin ser quemado con la adición de paja;

- ladrillo crudo

- quemado.

Para obtener un ladrillo hecho en casa, necesita una forma de pavimento. También puede hacerlo usted mismo. Para hacer esto, necesita madera contrachapada y tablas con un grosor de 25 mm. A partir de estos materiales, los elementos de forma se cortan y se conectan con clavos de 5-6 mm de largo para que el tamaño del futuro bloque de ladrillos corresponda al estándar, es decir, 250 × 120 × 65. Los ladrillos de adobe caseros están hechos de una mezcla de arcilla magra y aceitosa con la adición de paja en una proporción de 1: 1: 5, diluida con agua hasta obtener una consistencia homogénea. La solución terminada se coloca herméticamente en moldes previamente humedecidos y rociados con cemento y se cierra con una tapa extraíble. Después de secar durante 7-14 días, se retira el producto terminado. Para obtener un ladrillo crudo, hacen el mismo procedimiento, agregando arena en lugar de paja.

En la producción industrial, se utilizan hornos especiales para cocer arcilla. En casa, es adecuada una estufa casera en forma de barril de metal con un volumen de aproximadamente 200 litros con un fondo cortado. Los bloques para la cocción se colocan en él, se cubren con una tapa de metal y se instalan en un horno abierto. En ausencia de tal, se monta sobre patas a 20 cm de altura por encima del pozo, en el que se hace un fuego a una profundidad de 0,5 m. Para asegurar la temperatura requerida para la cocción, el fuego debe mantenerse continuamente durante 20 horas. En la etapa final del proceso, se debilita. Después de 6 horas, se quita la tapa y se deja enfriar el ladrillo.

Lo que necesitas para comprar un horno de ladrillos.

Si piensa en iniciar un negocio de ladrillos cerámicos, entonces debe considerar opciones más serias que quemar hogueras en el jardín. Si ya ha decidido comprar un mini horno de ladrillos, debe elegir la opción más adecuada. Vale la pena pensar en qué volúmenes se planean producir, porque cada horno tiene su propia capacidad.

También un punto importante es elegir una estufa con un tipo de combustible adecuado, porque en nuestra época de rápidos cambios en los precios de la energía, este tema requiere una seria atención. Vale la pena considerar la viabilidad de comprar un horno con mayor capacidad si hay planes para aumentar la producción.

Cuando se resuelven las dudas sobre las principales características, es necesario elegir la versión adecuada del modelo y comenzar a buscar opciones para una compra barata. El precio de un horno de ladrillos de diferentes distribuidores y vendedores puede fluctuar, por lo que no hay necesidad de apresurarse. La mayoría de los representantes que venden estos productos no ponen los precios en el dominio público, por lo que hay que trabajar duro para encontrar una buena oferta. ¡Pero el resultado de los ahorros puede superar gratamente todas las expectativas!

Producción

En el video presentado en este artículo, encontrará información adicional sobre este tema, que le permitirá aprender más sobre los hornos de ladrillos.Sobre esta base, podemos concluir que la fabricación independiente de dichos productos requiere el desarrollo de un proyecto técnico específico para un tipo específico de materiales.

También es necesario utilizar este tipo de dispositivos para disparar, que serían bastante económicos, eficientes y podrían producir una cierta cantidad de productos en un ciclo. Es por eso que los expertos creen que es más fácil pedir material prefabricado que fabricarlo para sus propias necesidades.

klademkirpich.ru