Red de oleoductos

El producto se mueve entre las unidades de la planta a lo largo de la red de tuberías.

La lechería también tiene sistemas conductores para otros medios: agua, vapor, soluciones de limpieza, refrigerante y aire comprimido. La presencia de un sistema de eliminación de aguas residuales también es imperativa. Todos estos sistemas no difieren en principio entre sí. La única diferencia está en los materiales con los que están hechos, en el diseño de las piezas y en las dimensiones de las tuberías.

Todas las partes en contacto con el producto son de acero inoxidable. Otros sistemas utilizan diferentes materiales, por ejemplo, hierro fundido, acero, cobre, aluminio. Los plásticos también se utilizan para la fabricación de tuberías de agua y aire, y la cerámica para tuberías de drenaje y residuos.

En esta sección, solo hablaremos de la tubería del producto y sus partes. Las tuberías auxiliares se describen en la sección sobre equipos auxiliares.

El sistema de tuberías del producto incluye los siguientes accesorios: • Tuberías rectas, codos, tes, reductores y acoplamientos

• Accesorios especiales: mirillas, codos de instrumentos, etc.

• Válvulas para detener y cambiar la dirección del flujo

• Válvulas de control de presión y flujo

• Soportes para tuberías.

Por motivos de higiene, todas las partes en contacto con el producto están fabricadas en acero inoxidable. Se utilizan dos grados principales: AISI 304 y AISI 316. Este último suele denominarse acero resistente a los ácidos. Los siguientes grados de acero sueco les corresponden (aunque no completamente):

| EE.UU | AISI 304 | AISI 316 | AISI 316L |

| Suecia | SIS 2333 | SIS 2343 | SIS 2359 |

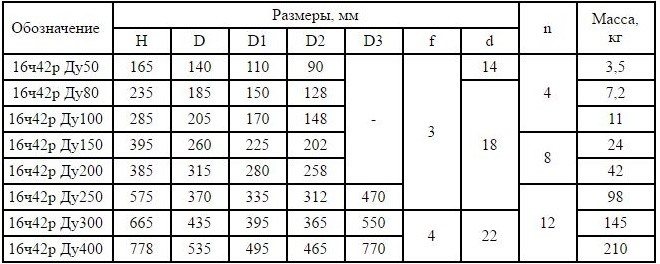

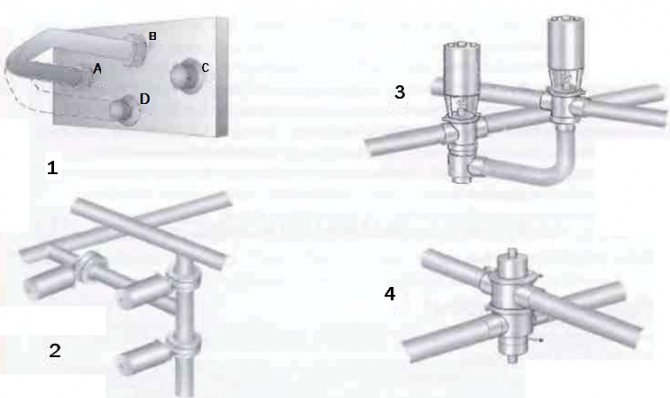

Fig. 1 Algunos tipos de accesorios que se sueldan en tuberías. 1 Tees 2 Reductores 3 Codos

Compruebe el funcionamiento de la válvula

La válvula de retención rara vez falla prematuramente. Sin embargo, todavía tiene su propia vida útil. Puede haber muchas razones para la falla del dispositivo de válvula. Las principales causas de desgaste y falla de la válvula de retención son:

- poca estanqueidad del elemento de bloqueo;

- matrimonio de fábrica de la primavera;

- nivel de presión excesivamente alto en las tuberías;

- descarga de objetos extraños en el alcantarillado;

- oleoducto diseñado incorrectamente;

- bloqueos y acumulación de suciedad, acumulación en tuberías;

- alto nivel de agua subterránea (en una casa privada);

- hundimiento de cimientos;

- instalación incorrecta (demasiado alta o baja, pendiente).

Cualquier desviación en el funcionamiento de la válvula de retención es fácil de notar por los signos externos del funcionamiento del sistema de suministro de agua. El borde de la válvula se desgasta más rápido; por su condición, se puede juzgar si vale la pena cambiar la válvula. Si hay vibración y ruido constantes en el sistema, lo más probable es que el resorte interno o el obturador estén averiados. Se pueden cambiar, dejando el cilindro viejo, sin embargo, los expertos aconsejan en tales casos reemplazar la válvula por completo.

Por lo tanto, la válvula de retención es un componente importante del funcionamiento normal de todos los sistemas de calefacción, alcantarillado y suministro de agua. Las aguas residuales en una casa privada también deben descargarse a través de una tubería con la instalación obligatoria de una válvula de retención. Este accesorio de plomería económico y confiable ayudará a que cualquier sistema de agua, aire, gas o vapor a alta presión sea más seguro y duradero. El costo de los daños por accidentes causados por la falta de una válvula de retención es significativamente más alto que el precio de este dispositivo.

Conexiones

Las juntas permanentes están soldadas (Fig. 1). Allí.donde se requiere desacoplamiento, la conexión se suele realizar en forma de niple roscado, sobre el cual se desliza un anillo intermedio y se atornilla una contratuerca, o como un niple con un anillo intermedio y una abrazadera (fig.2).

La presencia de una unión permite el desacoplamiento sin perturbar otras partes de la tubería. Por tanto, este tipo de herrajes se utiliza para conectar elementos de equipos tecnológicos, instrumentos, etc., que tarde o temprano tienen que ser retirados para su limpieza, reparación o sustitución.

Los diferentes países tienen diferentes estándares para los accesorios. Estos estándares incluyen SMS (estándar sueco para equipos lácteos), que también es reconocido internacionalmente, DIN (Alemania), BS (Inglaterra), IDF / ISO * e ISO Clamps (ampliamente utilizado en los EE. UU.).

Se encuentran disponibles codos, tes y accesorios similares, lo que permite la instalación mediante soldadura y tiene lugares para soldar. En este último caso, los racores se pueden pedir con tuerca o parte interior de la conexión, o con conector de apriete.

Todos los accesorios deben estar sellados adecuadamente para evitar fugas de fluido del sistema o que se succione aire al sistema, lo que provocará problemas en el proceso posterior.

Tipos y propiedades

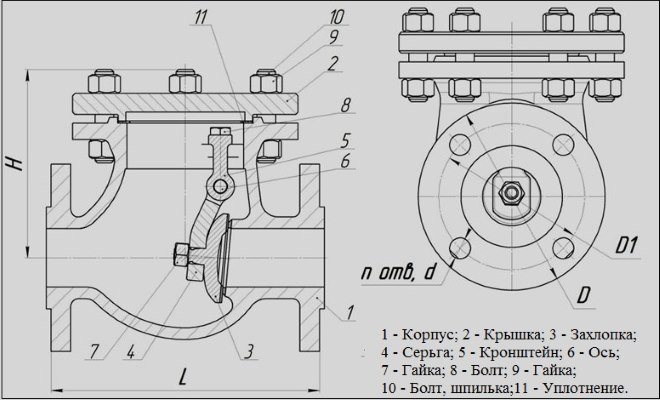

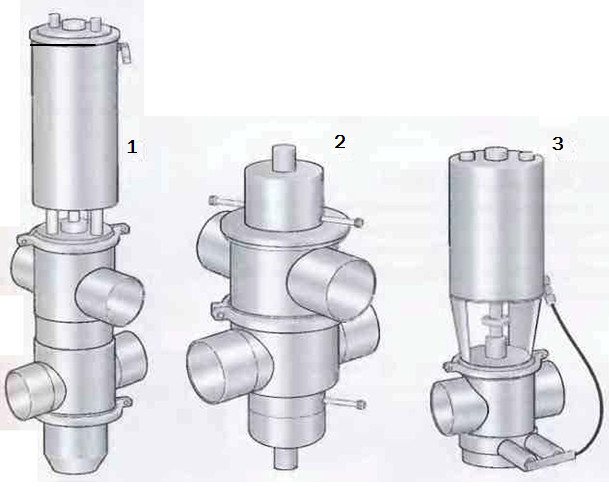

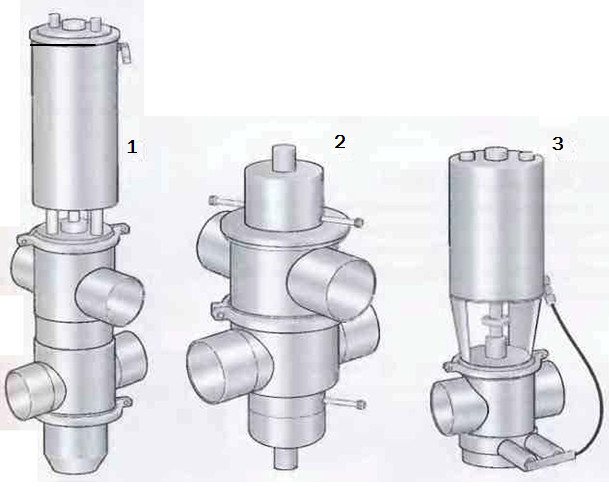

El diseño de las válvulas de retención para cuya instalación se utilizan bridas puede ser diferente. La elección de una válvula bridada con un cierto tipo de elemento de cierre depende de las tareas para las que esté destinado dicho dispositivo.

Entonces, dependiendo del diseño del elemento de cierre, se distinguen:

- válvula rotatoria;

- válvula de retención del tipo de elevación;

- válvula de retención con elemento de bloqueo de bola;

- válvula de retención de dos hojas;

- válvula de retención de pie equipada con una malla.

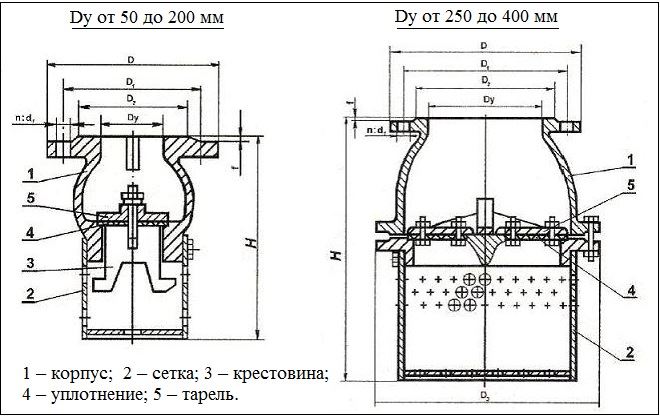

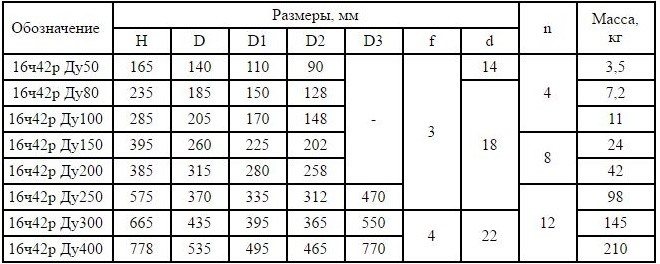

Diseño de algunas válvulas de retención tipo brida

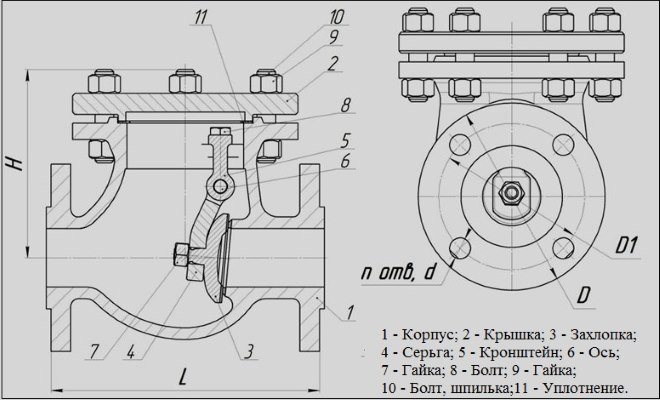

La válvula de retención de oscilación es un dispositivo de bloqueo, cuya parte principal es un disco de impacto de acero, fijado a un eje con resorte. En el momento en que dicha válvula de retención está abierta, el disco en su parte interna es paralelo al movimiento del medio de trabajo, y cuando está cerrado, perpendicularmente. La válvula de retención oscilante con brida tiene una estructura simple y, en consecuencia, de bajo costo. Si hablamos de las desventajas de este tipo de válvulas de retención, entonces la más significativa de ellas es que su mecanismo giratorio al momento de cerrar golpea demasiado el disco de bloqueo, lo que eventualmente conduce al desgaste del asiento. Las válvulas de retención rotativas equipadas con un mecanismo especial que aseguran un cierre suave del disco de cierre carecen de tal inconveniente. Sin embargo, estas válvulas rotativas con bridas mejoradas son más caras, lo que limita un poco su aplicación.

Dispositivo de válvula de retención de giro

En las válvulas de retención de elevación tipo brida, se utiliza un carrete especial como elemento de cierre que, bajo la presión del flujo de trabajo, se eleva a lo largo del eje vertical, y cuando la presión disminuye, cae a su asiento, bloqueando el movimiento del medio transportado a través del oleoducto. Debe tenerse en cuenta que tales válvulas, debido a las peculiaridades de su diseño, solo se pueden instalar en posición vertical.

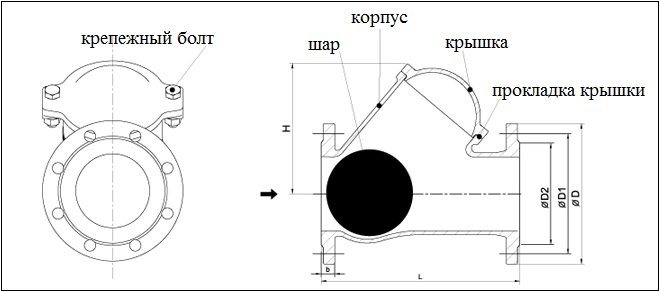

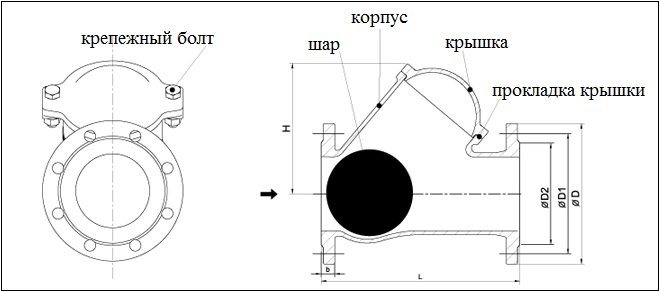

Las válvulas de retención de bola, como su nombre indica, utilizan un carrete en forma de bola como elemento de cierre. Su gran tamaño no permite su uso como dispositivos de bloqueo entre bridas.

Válvula de retención tipo bola con brida

La válvula de retención, que se produce principalmente en el diseño de oblea, implica el uso de dos aletas simultáneamente en su diseño.Cada uno de ellos está conectado a un resorte, que regula la fuerza de su resistencia a la presión de la corriente de trabajo. La válvula de mariposa tipo wafer, debido al pequeño tamaño de sus elementos de cierre, las aletas, es de tamaño muy compacto.

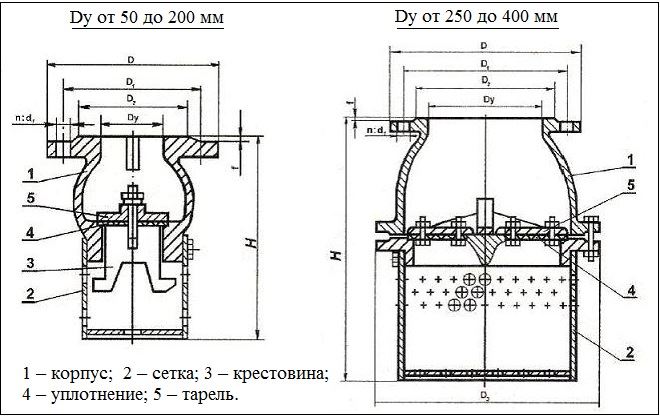

Las válvulas de retención, cuyo diseño está equipado adicionalmente con un filtro, se utilizan para la instalación en sistemas de tuberías para bombear petróleo, gas o agua de fuentes subterráneas. Dichos dispositivos, cuyo modelo más popular es el 16CH42R, resuelven simultáneamente dos problemas importantes: su mecanismo de cierre no permite que el líquido o el gas regresen a la fuente y la malla protege la tubería de la entrada de escombros grandes.

El diseño de la válvula 16CH42R difiere según las dimensiones del producto

El modelo 16CH42R, cuyo cuerpo es de acero o hierro fundido, se caracteriza por una amplia versatilidad y se puede instalar en tuberías o bombas utilizadas para bombear medios líquidos y gaseosos.

Dimensiones totales y de conexión de la válvula 16h42r

Herrajes especiales

Las mirillas se instalan en línea en aquellos lugares donde es necesaria una verificación visual de la disponibilidad del producto.

Los codos con racores para dispositivos se utilizan para instalar termómetros y manómetros. El sensor debe instalarse aguas arriba para proporcionar la lectura más precisa. Las protuberancias especiales están diseñadas para insertar válvulas de muestreo. Las conexiones de instrumentos también pueden equiparse con enchufes especiales para soldar directamente a la tubería durante la instalación.

Fig. 3. Dechado.

Fig. 4 Tapón para toma de muestras para análisis microbiológico.

Dechado

Dichos accesorios deben instalarse en puntos estratégicos de la línea de producción para muestrear productos para su análisis. Para fines de control de calidad, como determinar el contenido de grasa de la leche o el nivel de acidez (pH) de los productos lácteos fermentados, se pueden tomar muestras utilizando el muestreador que se muestra en la Figura 3.

Al determinar la condición sanitaria de la línea de producción, el método de muestreo practicado debería eliminar por completo el riesgo de introducir cualquier contaminación del ambiente externo en la tubería. Para ello, se utiliza un tapón de succión (ver Fig. 4). Hay un tapón de goma en la parte inferior de este tapón. Primero, se quita el tapón y todas las partes del tapón que podrían introducir cualquier contaminación en la muestra se desinfectan completamente (generalmente con un hisopo empapado en una solución que contenga cloro justo antes de tomar la muestra). Después de eso, se inserta una aguja de una jeringa médica en el producto a través de un tapón de goma y se toma una muestra con él.

Las muestras de productos asépticos (tratados térmicamente a temperaturas tan altas que son prácticamente estériles) siempre se toman a través de una válvula de muestreo aséptico para evitar la reinfección.

Valvulas. Sistemas de válvulas

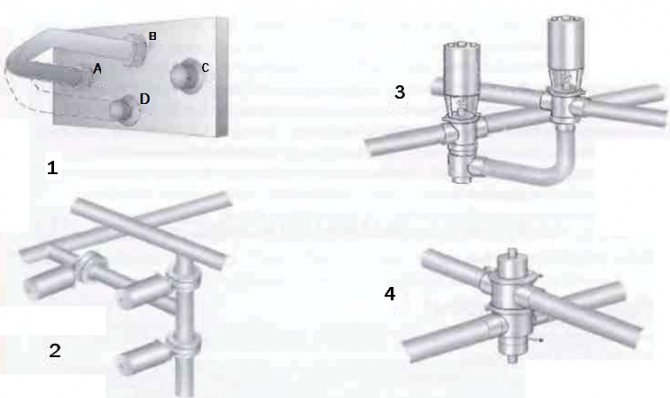

Hay muchas uniones en la red de tuberías a través de las cuales el producto fluye de una línea a otra, pero que a veces tienen que superponerse para que dos corrientes de fluidos diferentes puedan moverse a lo largo de estas dos líneas sin mezclarse entre sí.

Cuando las líneas están aisladas entre sí, cualquier fuga debe ir al desagüe y se debe excluir cualquier posibilidad de que un líquido entre en otro.

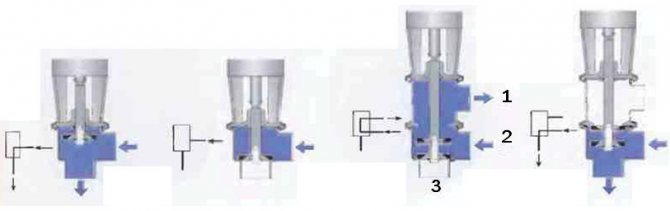

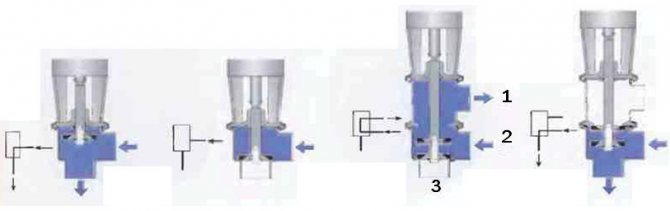

Este es un problema común en el diseño de plantas lecheras. Los productos lácteos y las soluciones de limpieza se alimentan a través de diferentes tuberías y no deben tocarse. La figura 5 muestra cuatro posibles soluciones a este problema.

Fig. 5 Sistemas de válvulas de mezcla utilizados en la industria alimentaria.1 Codo giratorio para cambiar manualmente el flujo a otro canal 2 Tres válvulas de cierre pueden realizar la misma función 3 Una válvula de cierre y una válvula de cambio pueden hacer el mismo trabajo 4 Una válvula a prueba de mezcla es suficiente para cerrar y cambiar el flujo

Válvulas de globo

El cuerpo de la válvula tiene un asiento de vástago de válvula en el extremo del vástago. Un vástago, que es accionado por una manivela o un mecanismo neumático, levanta la válvula del asiento y la baja hacia atrás (ver figura 6).

Fig. 6 Válvula de cierre con asiento manual y válvula de cambio con asiento neumático. Los actuadores de las válvulas de cierre y de conmutación son intercambiables.

La válvula de globo asentada también está disponible en un diseño de cambio.

Esta válvula tiene de tres a cinco orificios. Cuando se baja la válvula, el fluido fluye desde la entrada 2 a la salida 1, y cuando la válvula se eleva al asiento superior, el flujo se dirige a través de la salida 3, como se muestra en la figura 7.

Fig. 7 Válvulas de cierre y conmutación con diferentes posiciones del núcleo y designaciones correspondientes en el diagrama de proceso.

Este tipo de válvula puede tener hasta cinco orificios. Su número está determinado por requisitos tecnológicos.

Los actuadores controlados a distancia están disponibles en una variedad de opciones. Por ejemplo, una válvula se puede abrir con aire comprimido y cerrar con un resorte, o viceversa. También se puede abrir y cerrar con aire comprimido (ver fig. 8).

Fig. 8 Ejemplos de actuadores neumáticos. 1 La válvula se abre con resorte y se cierra con aire comprimido 2 La válvula se cierra con resorte y se abre con aire comprimido

Los actuadores también están disponibles para posiciones de válvulas intermedias y para apertura y cierre de dos etapas.

El control de la válvula (fig. 9) a menudo se instala como un bloque en el actuador de la válvula. Este bloque contiene sensores de posición de la válvula que envían información al sistema de control principal. Una válvula solenoide está integrada en el conducto de aire hacia el actuador de la válvula o hacia la unidad de control. Una señal eléctrica activa la válvula solenoide y permite que entre aire comprimido al actuador. Esto hace que la válvula se abra o se cierre según sea necesario. Cuando se suministra, el aire comprimido pasa a través del filtro, liberándolo de aceite y otros contaminantes que pueden interferir con el correcto funcionamiento de la válvula. Cuando se apaga la válvula solenoide, se corta el suministro de aire y se elimina el aire de la válvula en la tubería de producto, a través de la salida en la válvula solenoide.

Fig. 9 Indicador de posición del tapón de la válvula montado en el actuador.

Actuadores de válvula

Para el control de las válvulas ─movimiento del elemento de bloqueo o regulación─ se utilizan diversos actuadores: manuales, eléctricos, electromagnéticos, hidráulicos, neumáticos o sus combinaciones.

Ejemplos de transmisión combinada son una transmisión hidráulica neumática que utiliza gas comprimido y energía hidráulica y una transmisión electrohidráulica.

La transferencia de la fuerza de traslación del accionamiento al elemento de bloqueo o regulación se realiza mediante una varilla (husillo).

Los actuadores eléctricos se utilizan ampliamente para controlar válvulas de control en sistemas de calefacción, ventilación y aire acondicionado. Un accionamiento eléctrico moderno es un dispositivo técnico complejo que incluye un sistema de control, un motor eléctrico y una caja de cambios.

Si en un accionamiento eléctrico, la energía eléctrica se utiliza "directamente", en un accionamiento electromagnético, su transformación en energía mecánica se produce como resultado de la interacción de un campo electromagnético y un núcleo hecho de material ferromagnético.

Una válvula de solenoide equipada con un actuador de solenoide integral o remoto es un diseño común.

Las electroválvulas pueden funcionar con corriente alterna de redes eléctricas centralizadas o con corriente continua de fuentes independientes: baterías o generadores de CC.

Las válvulas solenoides se utilizan ampliamente en instrumentación; para controlar los procesos de dosificación, parada, mezclado, vertido, distribución de flujos de medios de trabajo.

Durante muchos años, los actuadores neumáticos se han utilizado para controlar válvulas, aplicables a casi todos los tamaños de válvulas excepto a los más grandes, donde un actuador hidráulico de alto par viene al rescate.

El uso de actuadores permite automatizar el funcionamiento de las válvulas. Requisitos para actuadores de válvula: garantía de los valores de rango de funcionamiento requeridos (par de salida), resistencia al desgaste, estanqueidad, cumplimiento de los requisitos de seguridad, resistencia a la corrosión.

Válvulas de compuerta

La válvula de compuerta (en la Fig. 10) es una válvula de cierre. Para la operación de conmutación, se deben utilizar dos válvulas.

Las válvulas de compuerta se utilizan a menudo cuando se trabaja con productos que son susceptibles a tensiones mecánicas: yogur y otros productos lácteos fermentados, ya que la resistencia hidráulica de la válvula es pequeña y, por lo tanto, la caída de presión a través de la válvula y la turbulencia son insignificantes. Estas válvulas son muy buenas para productos de alta viscosidad y, como válvula de paso directo, se pueden instalar en tramos de tubería recta.

Una válvula de este tipo suele constar de dos trampillas idénticas, entre las que se instala una junta tórica. Un disco aerodinámico está ubicado en el centro de la válvula. Por lo general, descansa sobre bujes para evitar que el vástago roce contra el cuerpo de la válvula.

Cuando el disco está en la posición abierta, la válvula ofrece muy poca resistencia al flujo. En la posición cerrada, el disco está sellado con un anillo de goma.

Fig. 10 Válvula de compuerta manual en posición abierta (izquierda) y cerrada (derecha).

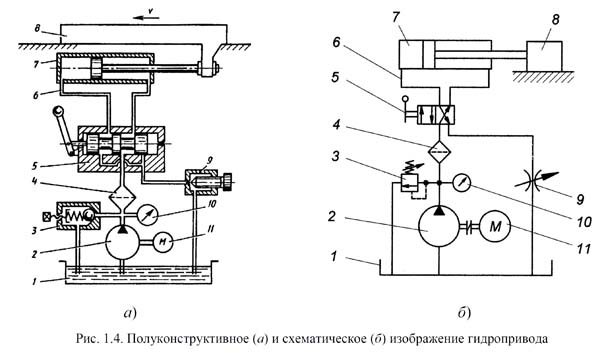

Introducción. Composición de la transmisión hidráulica

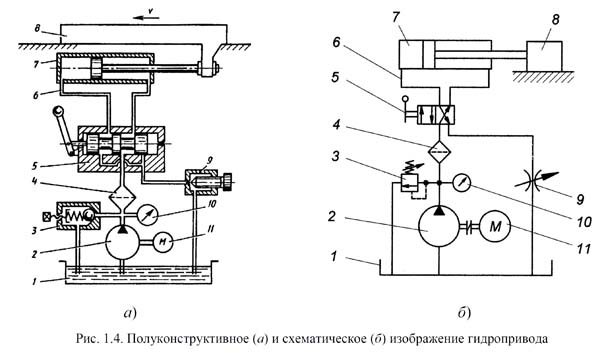

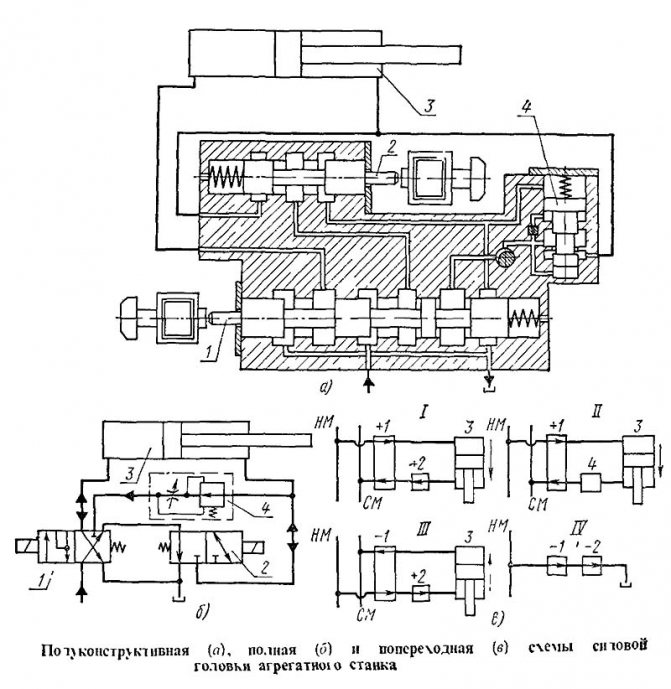

Imágenes semi-constructivas (a) y esquemáticas (b) de un accionamiento hidráulico

En su forma más general, un accionamiento hidráulico consta de una fuente de energía hidráulica: una bomba, un motor hidráulico y una línea de conexión (tubería).

En el diagrama hidráulico fig. 1.4 semi-estructuralmente (a) y esquemáticamente (b) muestra el accionamiento hidráulico más simple, en el que la bomba 2, impulsada por un motor eléctrico 11, aspira el fluido de trabajo del tanque 1 y a través del filtro 4 lo suministra al sistema hidráulico, y el la presión máxima está limitada por la fuerza del resorte ajustable de la válvula de seguridad 3 (manómetro controlado 10). Para evitar un desgaste acelerado o rotura, la presión de ajuste de la válvula de seguridad no debe ser superior a la presión nominal de la bomba.

Dependiendo de la posición del mango distribuidor 5, el fluido de trabajo a través de las tuberías (líneas hidráulicas) 6 ingresa a una de las cámaras (pistón o vástago) del cilindro 7, obligando a su pistón a moverse junto con el vástago y el miembro de trabajo 8 en una velocidad v, y el líquido de la cámara opuesta a través del distribuidor 5 y una resistencia ajustable (estrangulador) 9 se desplaza hacia el tanque.

Con un acelerador completamente abierto y una carga insignificante en el cuerpo de trabajo, todo el fluido de trabajo suministrado por la bomba ingresa al cilindro, la velocidad es máxima y el valor de la presión de trabajo depende de las pérdidas en el filtro 4, dispositivos 5 y 9, cilindro 7 y conductos hidráulicos 6. Cubriendo el acelerador 9, se puede reducir la velocidad hasta que el cuerpo de trabajo se detenga por completo. En este caso (así como cuando el pistón descansa sobre la tapa del cilindro o un aumento excesivo de la carga en el elemento de trabajo), la presión en el sistema hidráulico aumenta, la bola de la válvula de seguridad 3, comprimiendo el resorte, se aleja. desde el asiento y el fluido de trabajo suministrado por la bomba (flujo de la bomba) se deriva parcial o completamente a través de la válvula de seguridad al tanque bajo la presión máxima de trabajo.

Durante el funcionamiento prolongado en el modo de derivación, debido a las grandes pérdidas de potencia, el fluido de trabajo en el tanque se calienta rápidamente.

El diagrama hidráulico se muestra en forma de designaciones:

- fuente de energía hidráulica - - bomba 2;

- Motor hidraulico - cilindro 7;

- equipo de guiado hidráulico - distribuidor 5;

- equipo de control hidráulico - válvula 3 y estrangulador 9;

- dispositivos de control - manómetro 10;

- depósito para fluido de trabajo - tanque 1;

- aire acondicionado para ambiente de trabajo - filtro 4;

- oleoductos — 6.

Los accionamientos hidráulicos de máquinas estacionarias se clasifican según la presión, el método de control, el tipo de circulación, los métodos de control y supervisión.

Control automático

Se utiliza un impulsor de aire para el control automático de la puerta deslizante (Fig. 11). Son posibles los siguientes modos de funcionamiento:

• Resorte para cerrar / aire para abrir (válvula cerrada en posición neutra)

• Resorte abierto / aire cerrado (válvula abierta en posición neutra)

• Apertura y cierre de aire.

El disco gira fácilmente hasta que toca la junta tórica. Además, se requiere más fuerza para comprimir el caucho. Un actuador de tipo resorte convencional produce la fuerza máxima al inicio de la carrera cuando se requiere una fuerza mínima,

y al final del golpe, cuando el esfuerzo debería ser mayor, simplemente se debilita. Por tanto, es preferible utilizar accionamientos que proporcionen la fuerza necesaria en cada momento de funcionamiento.

Otro tipo de válvula de compuerta es una válvula con brida (ver fig. 12).

De hecho, es similar al tipo de válvula de compuerta ya descrita, pero se diferencia en que se fija entre dos bridas soldadas a la tubería. Funciona de la misma forma que una válvula de compuerta convencional. Durante el funcionamiento, se atornilla a las bridas. Durante el mantenimiento, los tornillos se aflojan y la válvula se puede quitar fácilmente para trabajar.

Fig. 11 El principio de funcionamiento del accionamiento neumático del amortiguador deslizante.

Fig. 13 Válvula de tapón equilibrado enchufable de doble asiento con asiento móvil integral. 1 Actuador 2 Puerto superior 3 Tapón superior 4 Cámara de drenaje 5 Eje hueco que conecta a la atmósfera 6 Puerto inferior 7 Tapón inferior con equilibrio

Compruebe la clasificación de la válvula

Para saber exactamente qué válvula de acción inversa debe instalarse en la plomería doméstica, debe familiarizarse con la amplia gama de estos productos en el mercado actual. Los principales tipos de válvulas de retención:

- bridada: en su diseño, tiene montajes de brida lateral y está diseñada para su instalación en tuberías de agua horizontales y de esquina;

- bola: el elemento de obturación de dicha válvula no está hecho en forma de placa, sino en forma de bola. Dicha válvula tiene la capacidad de controlar la cantidad de agua que ingresa al sistema y se usa en la plomería doméstica;

- disco: a menudo se trata de grandes tipos de válvulas de retención con un elemento de obturación en forma de disco sobre una base de goma. Se utilizan en sistemas automáticos de alcantarillado y suministro de agua para uso industrial. Ajustable por fuerza mecánica externa;

- cracker - una válvula de retención específica, que tiene un eje de silla y un obturador de ángulo de golpe en su diseño. Se utiliza en complejos sistemas automáticos de suministro de agua;

- Wafer: válvula liviana y de tamaño mínimo, caracterizada por la presencia de montajes de brida en las boquillas de la tubería. Fácil de instalar, fácil reemplazo y operación del sistema a largo plazo.

La clasificación anterior de válvulas de retención tiene ciertas diferencias asociadas con el diseño, dispositivo e instalación de modelos individuales. Casi todas las opciones de válvulas son adecuadas para uso doméstico, pero las más populares son los mecanismos con bridas y wafer.

Válvulas a prueba de mezcla

Las válvulas de este tipo (fig. 13) pueden ser de asiento simple o doble, pero aquí hablaremos de la opción de asiento doble (fig. 13) como más típica para este tipo de válvula.

La válvula de doble asiento tiene dos asientos independientes con una cámara de drenaje entre ellos.Esta cámara debe ventilarse a la atmósfera para proporcionar garantías completas contra los flujos de mezcla, en caso de una fuga de uno de los asientos. Cuando se ordena que funcione la válvula de doble asiento, la cámara entre sus cuerpos superior e inferior se cierra, luego la válvula se abre, conectando las tuberías superior e inferior. Cuando la válvula está cerrada, primero el tapón de la válvula superior corta el suministro de líquido de la tubería superior y luego la cámara de drenaje se comunica con la atmósfera. Esto no da como resultado ninguna pérdida significativa de producto durante el funcionamiento.

Es importante que el tapón inferior esté equilibrado hidráulicamente para evitar la apertura de la válvula y la posterior mezcla de fluidos como resultado del golpe de ariete.

Durante el lavado, uno de los cierres de la válvula se abre o se conecta una línea CIP externa a la cámara de drenaje. Algunas válvulas se pueden conectar a una fuente externa para limpiar aquellas partes de la válvula que han estado en contacto con el producto.

Una válvula no mezcladora de un solo asiento tiene uno o dos asientos, pero para el mismo tapón. El espacio entre los dos núcleos se comunica con la atmósfera. Antes de que esta válvula comience a funcionar, esta cámara de drenaje se cierra mediante pequeñas válvulas de retención. Cuando se requiere enjuague, se conecta una línea CIP externa a la cámara de drenaje a través de estas válvulas.

Fig. 14 Tres tipos de válvulas no mezcladoras. 1 Válvula de asiento doble con arandela para asiento móvil 2 Válvula de asiento doble con lavado externo 3 Válvula de asiento simple con lavado externo

Características y aplicaciones de las válvulas de retención.

Se utilizan válvulas de retención de varios tipos (incluidas las bridadas) para proteger la tubería de:

- la aparición de flujos inversos del entorno de trabajo en él;

- Choques hidráulicos.

El flujo inverso en las tuberías, como se desprende de su nombre, es el movimiento del medio de trabajo en la dirección opuesta. Esto puede suceder, en particular, cuando se apaga la bomba, que proporciona el suministro del medio de trabajo y su movimiento. Si para los sistemas de calefacción un fenómeno como el flujo inverso no es particularmente crítico, entonces en los sistemas de alcantarillado y suministro de agua, así como en las tuberías a través de las cuales se transportan los productos petrolíferos y otros medios, no se puede permitir que ocurra. Es por eso que el uso de válvulas de retención en tales sistemas de tuberías es imprescindible.

Válvula de retención con brida de acero inoxidable para uso en productos petrolíferos

Otro fenómeno indeseable, de cuyas consecuencias los sistemas de tuberías pueden protegerse con una válvula bridada, tipo wafer o cualquier otra, es el golpe de ariete. Se caracteriza por el hecho de que se produce una fuerte caída en la presión del medio transportado en la tubería, lo que conduce a la formación de una onda de choque que pasa a lo largo de toda la longitud del sistema de tubería.

El golpe de ariete puede eventualmente provocar la destrucción de secciones individuales de la tubería y la falla de los elementos que se utilizan para garantizar su funcionamiento normal. Con la ayuda de válvulas de retención, instaladas mediante bridas o de cualquier otra forma, el sistema se divide en sectores separados y aislados, lo que lo protege eficazmente de los efectos de un golpe de ariete.

Control de válvulas y retroalimentación

Indicación de posición

Se pueden instalar varios tipos de instrumentos en la válvula, mostrando su posición (ver Fig. 15), dependiendo del sistema de control de todo el complejo. Esto incluye microinterruptores, interruptores de proximidad inductivos, sensores Hall. Estos interruptores envían señales de retroalimentación al sistema de control.

Cuando solo se instalan interruptores en las válvulas, es necesario que cada válvula tenga una válvula solenoide correspondiente en el gabinete de la válvula solenoide montada en la pared. Cuando se recibe una señal, la válvula solenoide dirige aire comprimido a la válvula instalada en la tubería, y cuando se interrumpe la señal, la válvula solenoide detiene el suministro de aire.

En tal sistema (1), cada válvula se suministra con un cable eléctrico individual y su propia manguera de aire.

La unidad de combinación (2) generalmente se monta en el actuador de la válvula. Incluye los mismos sensores de posición que los anteriores y la válvula solenoide se instala junto con los sensores. Esto significa que una manguera de aire puede suministrar aire a varias válvulas, pero cada válvula aún necesita un cable separado.

Fig.15 Sistemas de indicación de posición de válvulas. 1 Solo sensores 2 Unidad combinada en el actuador de válvula 3 Sistema de visualización y control

Diseños de válvulas

El principio general del dispositivo de válvula es el mismo: mover las partes móviles de la compuerta con respecto a las estacionarias conduce a un cambio en el área de flujo y, por lo tanto, a un cambio en el rendimiento. Pero el dispositivo de cierre de la válvula es diferente.

Por ejemplo, el elemento móvil del obturador ─ el carrete ─ puede ser aguja (en forma de cono estrecho), pistón (cilíndrico), esférico, disco.

A veces, aparece una referencia al tipo de elemento de válvula móvil en el nombre de la válvula. Por ejemplo, una válvula de aguja o una válvula de pistón.

La válvula de aguja ofrece un alto rendimiento y un control de flujo eficiente.

En una válvula de pistón de seguridad, el pistón es un elemento sensible que detecta el efecto de la presión del medio de trabajo.

En una válvula de control de jaula, el obturador es una parte fija llamada jaula debido a la gran cantidad de orificios perfilados que sirven para pasar el fluido de trabajo. Un émbolo que se mueve dentro de la jaula, cambiando el área de sus secciones abiertas, regula el rendimiento de la válvula.

Por el número de asientos, se distinguen las válvulas de asiento simple y de asiento doble, cuando dos asientos están en el mismo eje.

Si el área de flujo de la válvula está formada por dos o más compuertas en serie, se denomina válvula de múltiples etapas.

Por el tipo de sello que asegura la estanqueidad requerida de las conexiones de la válvula en relación con el ambiente externo, es posible notar la caja de empaquetadura y las válvulas de fuelle. En una válvula de fuelle de seguridad, el fuelle no solo sirve para sellar el vástago, sino que también sirve como un elemento sensible o de fuerza. Los sellos de fuelle se utilizan en muchas válvulas: cierre, control, seguridad.

Según el modo de acción, las válvulas pueden estar normalmente cerradas (válvula NC) y normalmente abiertas (válvula NA). En ausencia o cese del suministro de energía, que crea una fuerza para mover el elemento de bloqueo (regulador), las válvulas NC proporcionan automáticamente la posición "cerrada" y las válvulas NA, en las mismas condiciones, proporcionan la posición "abierta".

Control total

Se lleva a cabo utilizando la unidad de sensor de posición que se muestra en la Fig. 9, que está especialmente diseñada para control por computadora. Esta unidad incluye un indicador de posición, una válvula solenoide y un dispositivo electrónico que puede controlar hasta 120 válvulas con un solo cable y una manguera de aire (elemento 3 en la Figura 15). Esta unidad se puede programar de forma centralizada y su instalación es económica.

Algunos sistemas también pueden, sin recibir señales externas, abrir válvulas para limpiar los asientos. También pueden contar el número de carreras de la válvula.

Esta información se puede utilizar para planificar actividades de servicio.

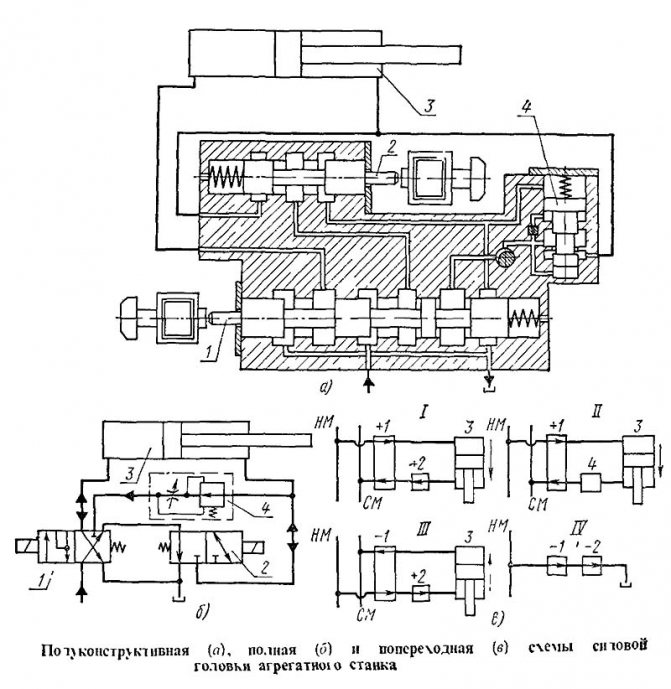

La composición del accionamiento hidráulico en el ejemplo del cabezal de potencia de la máquina herramienta modular.

Sistema hidráulico del cabezal de potencia de la máquina del cabezal de potencia

Dependiendo del método de representar mecanismos y equipos en diagramas esquemáticos, pueden ser semi-constructivos, completos y transversales.

El sistema hidráulico de cualquier variante tiene al menos dos líneas principales: presión y drenaje. A ellos se conectan rutas específicas, que conectan motores hidráulicos de una acción u otra con las carreteras. Distinguir rutas: inicial, movimiento libre, movimiento preciso, movimiento no regulado, control y bloqueo.

En la Fig. 244 muestra un diagrama semi-estructural, completo y transversal del cabezal de potencia de una máquina herramienta modular, que realiza tres transiciones por ciclo de trabajo: aproximación rápida, carrera de trabajo y retroceso rápido. En el diagrama semi-estructural (Fig. 244, a), durante la transición "Fast feed", ambos carretes se desplazan empujando electroimanes: el carrete principal 1 hacia la derecha y el carrete 2 de rápidos movimientos hacia la izquierda. En esta posición, el aceite de la bomba a través del primer cuello izquierdo del carrete 1 ingresa a la cavidad externa del cilindro 5, y desde la cavidad opuesta del mismo cilindro a través del cuello del carrete 2 y el segundo cuello del carrete 1 se envía al tanque.

En la transición "Carrera de trabajo", el electroimán del carrete 2 se apaga, lo que obliga al aceite del extremo de la varilla del cilindro 3 a drenar a través del regulador de velocidad 4 y luego a través del tercer cuello del carrete 1 hacia el tanque.

Durante la transición "Retracción rápida", el electroimán del carrete 1 se apaga y el electroimán del carrete 2 se enciende de nuevo, y esto cambia la dirección del flujo de aceite: desde la bomba a través del segundo cuello del carrete 1 hasta la cavidad de la varilla del cilindro, y desde la cavidad opuesta a través del primer cuello del carrete 1 hasta el tanque. En la posición "Stop", ambos electroimanes se desconectan, los carretes se colocan en la posición que se muestra en el diagrama, y la línea de presión de la bomba a través del segundo cuello del carrete 1, el cuello del carrete 2 y la ranura anular alrededor el tambor más a la derecha del carrete 1 está conectado al tanque.

En el diagrama esquemático completo (Fig.244, b), todos los elementos del sistema hidráulico tienen designaciones similares al diagrama semiestructural, por lo tanto, la descripción anterior del funcionamiento del accionamiento hidráulico se puede utilizar en este caso. Comparando los diagramas, puede ver que el diseño del segundo diagrama es más simple y, además, muestra claramente la función de los carretes en sus diferentes posiciones.

En los diagramas transversales (Fig. 244, e) se muestran los mismos elementos y, además, los signos "+" y "-" y flechas de diferentes longitudes permiten aclarar las acciones de los electroimanes y el cilindro de potencia. . De hecho, de la consideración del esquema 1 se deduce que ambos electroimanes están conectados, y el aceite de la línea de presión NM a través de un cuello del carrete 1 ingresa a la cavidad externa del cilindro 3, y de la cavidad opuesta se desprende a través del cuellos del carrete 2 y 1. El pistón se mueve en la dirección "Vástago adelante" acelerado (flecha larga).

Del esquema II se deduce que en esta transición solo funciona el carrete 1, que permanece en la misma posición, y la parada del carrete 2 de movimientos rápidos conecta el controlador de velocidad 4, que consta de una válvula reductora de presión y un acelerador. El pistón en esta transición se mueve en la misma dirección, pero a una velocidad de trabajo (flecha corta). El diagrama III muestra que el carrete 2 se enciende de nuevo y el carrete 1 se apaga, pero participa en esta transición. Con este cambio de carretes, el aceite de la línea NM a través de los cuellos de ambos carretes entra en la cavidad del vástago del cilindro, y de la cavidad opuesta se drena a través del segundo cuello del carrete 1. El pistón cambia su velocidad y dirección. Del esquema IV se deduce que ambos carretes están desactivados y la línea de presión está conectada al tanque a través de sus cuellos y, por lo tanto, en esta posición, incluso cuando la bomba está funcionando, el accionamiento hidráulico está apagado.

Válvulas de control

Las válvulas de cierre y desvío son simples: ellas o

abierto o cerrado. Para una válvula de control, el diámetro del orificio puede cambiar gradualmente. Esta válvula está diseñada para controlar con precisión el flujo y la presión en varios puntos del sistema.

Válvula de reducción de presión (en la Fig. 17) mantiene la presión requerida en el sistema. Si cae, el resorte presiona la válvula contra el asiento. Tan pronto como la presión sube a un cierto nivel, la presión en el tapón de la válvula domina el resorte y la válvula se abre. Al ajustar la tensión del resorte, la válvula se puede abrir a una determinada presión hidráulica.

Válvula de control manual (fig. 18) tiene un vástago con un tapón de forma especial.

Al girar la perilla de ajuste, la válvula sube o baja, disminuyendo o aumentando el paso y, por lo tanto, el caudal o la presión. La válvula tiene una escala graduada.

Fig. 19 Válvula con control de caudal neumático.

Fig.20 Válvula de presión constante.

Fig. 21 Principio de funcionamiento de una válvula de presión constante al regular la presión aguas arriba de la válvula. 1 Equilibrio entre el aire y el producto 2 La presión del producto disminuye, la válvula se cierra y la presión del producto aumenta nuevamente, subiendo al nivel establecido 3 La presión del producto aumenta, la válvula se abre y la presión del producto cae al nivel establecido

Fig.22 Válvula de presión constante con bomba de refuerzo para regular la presión del producto que excede la presión real del aire comprimido

Válvula de control neumática (fig. 19) funciona de la misma manera que se describe anteriormente. El conjunto de asiento de válvula también es similar a una válvula manual. A medida que se baja la válvula hacia el asiento, el paso del flujo se estrecha gradualmente.

Este tipo de válvula está diseñada para regular automáticamente la presión, el flujo y el nivel durante el proceso. Se incorpora un sensor en la línea de producción que informa continuamente los valores del parámetro medido al dispositivo de control, que realiza los ajustes necesarios en la posición de la puerta para mantener el valor establecido.

Válvula de presión constante - uno de los más utilizados (fig. 20). El aire comprimido se alimenta a través de una válvula reductora de presión al espacio sobre el diafragma. La válvula reductora de presión cambia la presión de aire hasta que el manómetro del producto muestra el valor requerido. La presión del producto objetivo se mantiene constante independientemente de los cambios en las condiciones de funcionamiento. El principio de funcionamiento de una válvula de presión constante se muestra en la figura 21.

La válvula responde instantáneamente a los cambios en la presión del producto. La disminución de la presión del producto da como resultado una mayor fuerza en el diafragma en el lado de la presión del aire,

permanece constante. Luego, el tapón de la válvula se mueve hacia abajo con el diafragma, el flujo se limita y la presión del producto aumenta a un nivel predeterminado.

El aumento de presión del producto hace que el efecto que ejerce sobre el diafragma supere la presión del aire comprimido desde la parte superior. En este caso, la persiana se empuja hacia arriba, aumentando el diámetro del canal por el que pasa el producto. El caudal aumentará hasta que la presión del producto caiga a un nivel predeterminado.

Esta válvula está disponible en dos versiones: para mantener una presión constante aguas arriba o aguas abajo de la válvula. La válvula no puede regular la presión del producto si la presión de aire disponible es menor que la presión requerida del producto. En tales casos, se puede instalar una bomba de refuerzo por encima de la válvula, y la válvula puede funcionar a presiones de producto del doble de la presión real del aire comprimido.

Las válvulas que proporcionan una presión constante aguas arriba a menudo se instalan después de los separadores y pasteurizadores. Y los que mantienen una presión de salida constante se utilizan en las líneas frente a las envasadoras.

Variedades de válvulas.

Válvulas de cierre

Las válvulas de cierre son uno de los tipos de accesorios de tubería más utilizados. El dispositivo está construido sobre un mecanismo de bloqueo que se mueve recíprocamente paralelo al eje del flujo de agua. El nombre más famoso dado a las válvulas de cierre es una válvula, pero en realidad, de acuerdo con GOST 24856-81, el uso del nombre "válvula" no se considera correcto.

Las válvulas de cierre están hechas de metales como hierro fundido, latón, bronce, aluminio, titanio y aleaciones no metálicas. El mecanismo de la válvula puede ser angular, recto y en forma de aguja.

Una gran ventaja de este tipo de válvula de cierre es una pequeña, en comparación con otros tipos de recorrido del obturador, que se requiere para abrir completamente el mecanismo de cierre.

Para ello, basta con levantar la placa de la válvula 1/4 del diámetro del orificio del asiento. Pero para abrir la válvula, la cuña o el disco se mueve en una cantidad igual al diámetro del orificio. Esto explica el hecho de que las válvulas de cierre se fabrican con una altura significativamente menor que una válvula con el mismo diámetro de paso. Pero su altura libre es mayor que la de la válvula de compuerta.

Válvulas de retención de giro

Válvulas de retención de giro; Los dispositivos con diseño giratorio inverso operan en modo automático y están diseñados para evitar el reflujo del medio de trabajo en la tubería. Las válvulas de retención de giro tienen dos diseños: levantamiento y giro. Las válvulas consisten en un disco que produce un movimiento alternativo. Las válvulas de retención de giro están equipadas con un obturador especial que gira alrededor del eje en dirección horizontal. El eje está ubicado en el centro del asiento y el mecanismo de tuberías.

En una tubería con una dirección horizontal, las válvulas de retención se colocan en la posición con la tapa hacia arriba. En una tubería con dirección vertical, los accesorios se colocan de acuerdo con la dirección de la flecha hacia arriba. El flujo del medio en la tubería debe dirigirse debajo del disco batidor. Las válvulas de retención tienen los siguientes datos técnicos:

DN - de 15 a 2200 mm; PN - de 2,5 a 250 kgf / cm2; La temperatura del medio de trabajo debe ser de hasta 600 ° C.

Válvulas de cierre

Las válvulas de cierre pertenecen a la categoría de dispositivos de cierre. Su principal indicador es la respuesta instantánea. Se utiliza cuando un sistema de tuberías requiere un dispositivo que pueda proporcionar un período mínimo de tiempo durante el proceso de apertura y cierre. Para estos fines, se montan accionamientos electroneumáticos o electromagnéticos en las válvulas de cierre.

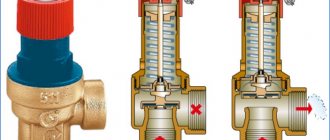

Válvulas de seguridad

Las válvulas de seguridad están diseñadas para el sistema de tuberías. Sirve como una protección confiable contra la destrucción de la naturaleza mecánica de la destrucción de recipientes y tuberías en las que se observa un aumento de la presión. Las válvulas de seguridad funcionan mediante la liberación automática del exceso de líquido, vapores y gases de las tuberías a un nivel de presión excesivo. Después de que se libera el medio, el indicador de presión cae a una marca más baja que cuando la válvula comenzó a responder. Las válvulas de seguridad operan automáticamente y permanecen en la posición cerrada hasta que la presión en el sistema aumenta excesivamente.

Las características técnicas de este tipo incluyen la presión de respuesta y su rendimiento, es decir, la cantidad de medio que se libera durante un cierto tiempo cuando la válvula está en la posición abierta.

Válvulas de distribución

Las válvulas de distribución dirigen el medio de trabajo hacia una o más tuberías. Las válvulas de distribución se dividen en categorías según la cantidad de ramales en su esquema.Las válvulas de distribución son de tres vías (con tres boquillas), de cuatro vías (con cuatro boquillas) y de múltiples vías.

La mayoría de las veces, las válvulas de solenoide de control se utilizan para controlar accionamientos neumáticos e hidráulicos. También se utiliza para tomar muestras de aire de múltiples cámaras. Cuando se opera en un actuador neumático, el aire de escape se puede descargar directamente a la atmósfera o en un contenedor. Después de que el medio de control haya aplicado presión al cilindro, debe fijarse. Esta operación se realiza mediante un accionamiento electromagnético sin o con pestillo, que fija la posición del carrete en la posición deseada. Los diseños inversos también son aplicables.

Válvulas mezcladoras

Las válvulas mezcladoras están diseñadas para mezclar diferentes medios en las proporciones adecuadas. Por ejemplo, mezcle un chorro de agua fría y caliente, mientras la temperatura de la mezcla permanece en un cierto nivel. O cambiando la temperatura según los parámetros requeridos. Las válvulas mezcladoras pertenecen a la categoría de dispositivos de regulación. En las válvulas mezcladoras, la señal de comando, que es responsable de la posición del émbolo, determina el flujo paralelo de dos medios. En válvulas con diseño modulante, la posición del émbolo determina el consumo de un solo medio. Las válvulas mezcladoras se controlan mediante un actuador neumático (MIM) o un actuador eléctrico (EIM).

Válvulas electromagnéticas

Las electroválvulas son de dos tipos: con principio de funcionamiento directo e indirecto, mediante una electroválvula de acción directa, las válvulas se abren o cierran mediante un núcleo móvil cuando se activa la bobina de la electroválvula.

Las válvulas de solenoide, que operan sobre la base de acción indirecta, funcionan alimentando la bobina de la válvula de reemplazo. Y la válvula principal se abre por la acción de la presión del medio y su compensación con un mínimo esfuerzo mecánico. Las válvulas electromagnéticas con mecanismo de acción indirecta utilizan la energía del medio de trabajo que pasa a través de la válvula. Por lo tanto, tienen una lista mucho mayor de presiones operativas, así como un mayor número de diámetros nominales y solenoides de un nivel de potencia relativamente bajo.

Para un funcionamiento confiable, como regla general, se eligen válvulas electromagnéticas, es mejor elegir un modelo de válvula con acción directa, que no reaccione tan bien a la pureza del aire, la temperatura ambiente y tenga una actuación más precisa y durabilidad en funcionamiento. Las válvulas electromagnéticas tienen una gran ventaja: una respuesta rápida.

Yusuf Bulgari

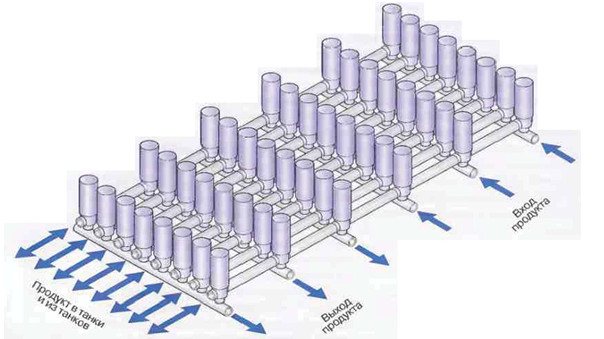

Sistemas de válvulas

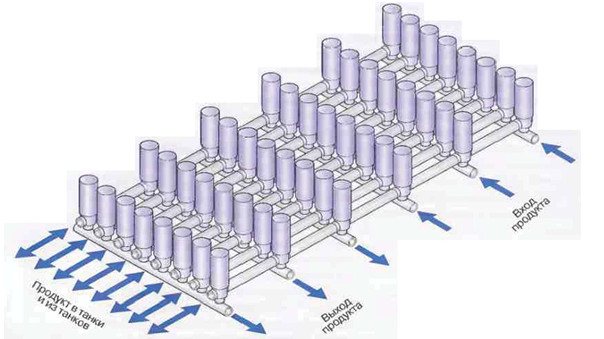

Para minimizar el número de callejones sin salida y poder distribuir el producto entre diferentes áreas de la lechería, las válvulas se agrupan en bloques. Las válvulas también aíslan las líneas individuales para que una línea pueda lavarse mientras otras líneas hacen circular el producto.

Siempre debe haber un orificio de drenaje abierto entre las corrientes de producto y las soluciones de limpieza, así como entre las corrientes de diferentes productos.

Fig. 23 Tanques de servicio con peine de válvulas. Las válvulas en el sitio del tanque están ubicadas de tal manera que los flujos de producto y soluciones de limpieza que entran y salen de los tanques no se cruzan

Soportes de tubería

Las tuberías se colocan a dos o tres metros sobre el piso de la lechería. Todas las unidades y partes de la tubería deben ser fácilmente accesibles para inspección y mantenimiento. La tubería debe estar ligeramente inclinada (1: 200-1: 1000) para asegurar el autodrenaje. No debe haber "bolsas" a lo largo de toda la tubería para que el producto o la solución de limpieza no se acumulen allí.

Los tubos deben estar bien sujetos.Por otro lado, la sujeción de las tuberías no debe ser demasiado rígida para excluir cualquier desplazamiento. A altas temperaturas del producto o de la solución limpiadora, las tuberías experimentan una expansión significativa. El alargamiento y las cargas de torsión resultantes en las curvas y en el equipo deben compensarse de cierta manera. Esta circunstancia, así como el hecho de que varios ensamblajes y detalles hacen que el sistema de tuberías sea en gran medida más pesado, requiere una alta precisión de cálculos y una alta profesionalidad por parte de los diseñadores.

Fig. 24 Ejemplo de soportes de tubería estándar.