Tipos de válvulas de control

Debido a sus características de diseño, las válvulas de control son muy similares a las válvulas de cierre. Por lo tanto, estos elementos suelen tener la misma marca. Los dispositivos de regulación se dividen en 2 tipos:

- reductor, que trabaja para reducir la presión del medio de trabajo;

- cierre y regulación.

Ahora sobre los tipos de válvulas de control. Se considera que el tipo más común son las válvulas de control, que también se dividen en varias subespecies:

- puestos de control;

- esquina;

- mezcla, con un diseño de tres vías.

Los tipos restantes de dispositivos de control incluyen válvulas de control y cierre, reguladores de presión de acción directa y reguladores de nivel.

Todos estos dispositivos se describen con más detalle a continuación.

Válvulas de desagüe y seguridad.

Dispositivos de válvulas de seguridad y drenaje para reducir automáticamente la presión en recipientes cerrados cuando se alcanza un límite peligroso. Estas válvulas se utilizan en una amplia variedad de dispositivos técnicos, desde cafeteras, ollas a presión y sistemas de calentamiento de calderas hasta centrales eléctricas, donde las presiones alcanzan los 30 MPa, y sistemas hidráulicos de potencia, donde las presiones pueden alcanzar los 70 MPa. Existe una cierta diferencia entre las válvulas de seguridad y de drenaje. La válvula de seguridad es un tipo especial de válvula de drenaje tipo resorte que está diseñada para abrirse momentáneamente para liberar una gran cantidad de vapor o gas a la vez y luego volver a cerrarse abruptamente. Las válvulas de drenaje se utilizan para comunicarse con la atmósfera en sistemas líquidos y las válvulas de alivio en sistemas de vapor y gas de alta presión.

La válvula de drenaje se abre ligeramente cuando la presión en el recipiente alcanza un valor establecido (bajo) y aumenta lentamente la liberación de líquido a medida que aumenta la presión. La válvula de drenaje se usa generalmente cuando no es deseable o no es necesario liberar grandes volúmenes de fluido de trabajo.

Características del funcionamiento de las válvulas de control.

Las válvulas de control, como se mencionó anteriormente, se encuentran entre los tipos más comunes de dispositivos de cierre. Su función principal es cambiar la presión del medio que pasa por un determinado sistema de tuberías. Alcance de estos dispositivos:

- sistemas de plomería;

- sistemas de suministro de gas;

- carreteras diseñadas para mover productos petrolíferos y sustancias gaseosas.

El material utilizado para la fabricación de estos accesorios puede ser variado: latón, hierro fundido, acero, aleaciones de alta aleación. La elección de una versión en particular depende del sistema de tuberías y del entorno.

Todas las válvulas de control se dividen en 2 tipos según las características de su trabajo:

- con accionamiento manual, donde el control se realiza mediante un volante especialmente incorporado, que, si es necesario, debe girarse con sus propias manos. Para tuberías con grandes parámetros, esta opción prácticamente no se usa, ya que poner en funcionamiento el dispositivo de regulación requiere esfuerzos significativos;

- con control automático, donde se realiza el trabajo gracias al accionamiento integrado hidráulico, neumático o eléctrico. Para garantizar el funcionamiento oportuno del obturador, el dispositivo regulador incluye sensores que miden la presión existente en el sistema.

También existe una clasificación de válvulas de control en función de su forma:

- los puntos de control están instalados en una tubería recta y no afectan la dirección del medio de ninguna manera;

- angular cambia la dirección del medio y, por lo tanto, la propia tubería en 90˚;

- Los tubos de mezcla incluyen en su diseño 3 ramales, que son dos medios de trabajo en un flujo conjunto.

Características y Beneficios

- Sencillez de diseño.

- Pérdida de presión excepcionalmente baja a caudales elevados.

- Precisión de regulación a bajos caudales para todos los diámetros.

- Apto para todos los líquidos naturales, agua de mar, efluentes industriales.

- Amplia gama de materiales, recubrimientos y tipos de diafragmas.

- Todos los modelos de válvulas se pueden usar para una variedad de funciones de control cuando se usan reguladores piloto Dorot.

- baja sensibilidad a los defectos en el área de sellado (el diafragma es flexible y compensa estos defectos).

- El diafragma no está dirigido y, por lo tanto, no puede permanecer abierto ni atascarse en ninguna posición.

- Un filtro integrado con descarga automática en la línea de control elimina la necesidad de filtros externos.

- Tamaños de válvula de 20 a 700 mm, presión de trabajo de 0,2 a 25 AT.

- Todos los modelos están certificados por GOST-R.

El principio de funcionamiento de las válvulas de cierre y control.

El propósito principal de las válvulas de control de parada es controlar el medio de trabajo en la tubería y cambiar su tasa de flujo. Esta válvula de control se puede utilizar en los siguientes sistemas:

- redes de suministro de agua caliente y calefacción;

- puntos de calefacción central e individual;

- sistema de ventilación.

Para cada una de las condiciones, existe un determinado tipo de actuación y el material utilizado.

Las válvulas de globo son dispositivos de control universales. Esto se debe al hecho de que no solo controlan el caudal del medio utilizado en la tubería, sino que también realizan una función de cierre que puede cerrar completamente el flujo.

Considere el principio de funcionamiento de las válvulas de cierre y control: dentro del cuerpo, el elemento de cierre se mueve debido a la rotación del vástago, que se pone en movimiento con su propia mano o con la ayuda del accionamiento provisto. Una característica de este dispositivo de regulación es la presencia de un sello, por lo que, cuando se baja el vástago, el sistema está completamente sellado.

Las válvulas de cierre y control tienen una serie de ventajas, las más importantes de las cuales son la facilidad de uso y mantenimiento, la confiabilidad en la operación. La instalación de dispositivos de regulación es posible no solo en tuberías estándar, sino también en carreteras con ángulos y curvas no estándar. Además, se suelen utilizar para trabajar en entornos agresivos.

Diseño de la válvula y principio de funcionamiento.

El principio de funcionamiento de una válvula de cierre es literalmente "cortar" el paso adicional del contenido de las tuberías en situaciones de emergencia. Esta unidad está diseñada de tal manera que se activa instantáneamente cuando se expone al operador o en modo automático.

El mejor ejemplo de este tipo de diseño de válvula de aislamiento es la válvula de aislamiento desechable. El dispositivo de dicha unidad prevé la presencia de cuatro componentes principales:

- la parte superior de la válvula, equipada con un "asiento" especial para la instalación de un dispositivo de cierre;

- un sistema de aproximaciones en las partes laterales de la unidad para un flujo de fluido rápido;

- parte de la válvula central;

- elemento base con almohadilla absorbente de humedad para evitar fugas y condensación.

Un diseño tan simple y al mismo tiempo confiable le permite cerrar de manera efectiva el flujo de contenido en las tuberías. Las áreas prioritarias de uso de las válvulas de cierre son los sistemas de filtración y purificación de agua. Las frecuentes emergencias en estos circuitos se han convertido en el principal impulso para el desarrollo de válvulas de este tipo.

Reguladores de presión de acción directa

Se requiere un regulador de presión de acción directa para mantener automáticamente la presión diferencial requerida en una de las secciones del sistema.

Esta válvula de control se divide en 2 tipos:

- a ti mismo;

- después de mí.

El regulador de presión consta de un cuerpo, una válvula de doble asiento, una tapa completa con una caja de empaquetadura, un mecanismo de carga y un actuador de tipo diafragma.

Una característica de diseño de tales válvulas de control es la presencia de dos válvulas a la vez en un vástago. Esta característica es necesaria para equilibrar el indicador de presión del medio de trabajo en la válvula y, en consecuencia, en el vástago.

Ambos tipos de reguladores se diferencian entre sí solo en la ubicación de las válvulas en relación con los asientos. Las válvulas de control "después de sí mismas" bajo la influencia de la presión del mecanismo de carga, gracias a las válvulas, forman un pasaje en los asientos. La esencia del funcionamiento de este dispositivo de regulación es bastante simple: cuando el medio de trabajo ingresa, el área de flujo está en estado abierto, por lo que pasa a través de él hacia la tubería. Allí, se produce un aumento en el indicador de presión, que se mueve a lo largo del tubo de impulso hacia la membrana y crea una carga para el vástago en la dirección opuesta al efecto de la carga colocada en la palanca. Al alcanzar una fuerza mayor que la fuerza de la carga, el movimiento del vástago se dirigirá hacia abajo y las válvulas cerrarán los orificios del cuerpo.

Al ajustar dicha válvula de control a un determinado indicador de presión, es necesario seleccionar el tamaño de la carga y su ubicación en la palanca.

La diferencia entre el principio de funcionamiento de las válvulas de control "a sí mismas" del tipo anterior en válvulas cerradas bajo la influencia de la carga existente. Cuando la presión en el sistema aumenta, entonces cuando se transmite a través del tubo de impulso al diafragma y, por lo tanto, se crea una fuerza sobre la varilla en la dirección opuesta a la acción de la carga. Esto conduce a la apertura de las válvulas, lo que posteriormente conduce a la retirada del medio de trabajo detrás de ellas. Esto significa que la presión en el sistema comienza a disminuir.

Reparación de válvulas de control y cierre

La reparación de las válvulas de control y cierre se realiza solo después de que se hayan retirado de la tubería del proceso. Se permite una pequeña reparación de la válvula en el sitio, estos son:

- Empaquetadura de prensaestopas;

- Retirar las tapas de las válvulas para comprobar los elementos internos del regulador.

Registro de una orden: un permiso para reparación, trabajo peligroso con gas, cierre de válvulas de control con válvulas de cierre, liberación de presión residual en una sección desconectada de la tubería, así como preparación (lavado, vaporización) de la válvula para su reparación. es realizado por personal tecnológico. El desmantelamiento e instalación de la válvula para su reparación se realiza por el servicio del mecánico jefe.

No afloje ni apriete la tuerca del prensaestopas en una válvula de control que no esté cerrada.

Realización de operaciones de carga y descarga de acuerdo con los requisitos de la normativa de seguridad industrial y protección laboral.

Las operaciones de carga y descarga deben llevarse a cabo bajo la guía de un capataz o un trabajador experimentado responsable designado especialmente.

Antes de comenzar a trabajar, debe:

- ponerse overoles, calzado especial y otros EPI;

- inspeccionar el lugar de trabajo, iluminación, etc.;

- Informar los peligros detectados al capataz o al responsable.

El lugar de trabajo no debe contener personas con restricciones en el movimiento de objetos pesados. El peso máximo permitido de la carga al alternar el levantamiento y el movimiento con otros trabajos no debe exceder:

- para mujeres -10 kg;

- para hombres - 50 kg.

Cuando se mueven pesos superiores a 50 kg, el trabajo debe realizarse mecánicamente (cabrestante, telfer, grúa de viga, cargador, grúa manipuladora, polipasto (torre)).Para realizar operaciones de eslinga (atar, enganchar, asegurar, colgar en el gancho de la máquina, colocar en la posición de diseño y desacoplar) la carga durante la producción del trabajo con máquinas elevadoras, se permiten trabajadores calificados especialmente capacitados: honderos que tienen un certificado para el derecho para realizar estos trabajos.

Mal funcionamiento de actuadores neumáticos con actuadores de diafragma de resorte.

1. Con un cambio suave en la presión del aire comprimido en la cavidad de la membrana del actuador, el vástago y el obturador del cuerpo de regulación de asiento simple o asiento doble se mueven a tirones.

| Posibles razones | Métodos de resolución de problemas |

| Desaceleración del vástago en el prensaestopas del cuerpo regulador por falta de lubricación o apriete inadmisiblemente alto del prensaestopas | Aplique lubricante al dispositivo de la caja de empaquetadura con un lubricador, y si esto no conduce a los resultados deseados, afloje con cuidado la tuerca de la caja de empaquetadura, asegurándose de que ninguna sustancia que gotee penetre a través de la caja de empaquetadura. |

2. Una sustancia que fluye (líquido, vapor, gas) penetra a través del prensaestopas.

| Posibles razones | Métodos de resolución de problemas |

| Lubricación insuficiente, empaquetadura suelta, empaquetadura de mala calidad | Agregue grasa, apriete la tuerca de la caja de empaquetadura, cambie la tuerca de la caja de empaquetadura, cambie la empaquetadura de la caja de empaquetadura |

3. Cuando la presión del aire comprimido en la cavidad del diafragma del actuador cambia del valor mínimo al máximo, el vástago y el obturador del cuerpo regulador de asiento simple o asiento doble no se mueven completamente de una posición extrema a otra.

| Posibles razones | Métodos de resolución de problemas |

| El resorte del actuador de diafragma se comprimió más de lo debido durante el ajuste y, por lo tanto, para superar las fuerzas desarrolladas por él, se requiere una mayor presión de aire en comparación con la necesaria con una tensión de resorte estándar. | Afloje gradualmente la tensión del resorte a un valor que garantice el movimiento del vástago y la válvula de una posición extrema a otra cuando la presión de aire en la cavidad de la membrana del actuador cambia del mínimo al máximo de valores normalizados. |

| El resorte del actuador de diafragma no está suficientemente comprimido durante el ajuste y no puede vencer las fuerzas de fricción que surgen en la parte móvil del actuador, así como la masa de esta parte y las fuerzas de la presión de la sustancia que fluye sobre la válvula (por lo tanto , la válvula no sube completamente) | Aumente gradualmente la tensión del resorte a un valor que permita que el obturador se mueva de una posición extrema a otra cuando la presión del aire en la cavidad de la membrana cambie del mínimo al máximo de valores normalizados. |

| Durante su recorrido, el obturador se apoya contra un objeto extraño atrapado en el actuador de membrana (coque, arena, junta de metal, tuerca, etc.) | Desconecte la línea de aire comprimido de la cámara del diafragma del actuador cambiando el flujo a la línea de derivación y tome medidas para limpiar el cuerpo del actuador de diafragma de objetos extraños. Asegúrese de que las superficies de la válvula y los asientos no estén dañadas |

4. Cuando se suministra aire comprimido a la cavidad del diafragma del actuador, el vástago no se mueve.

| Posibles razones | Métodos de resolución de problemas |

| Daños en el diafragma debido a que se excede la presión del aire comprimido del valor límite o debido a la entrada de aceite, gasolina u otros productos derivados del petróleo en el diafragma (junto con aire o de otro modo), que afecta destructivamente el material del diafragma. | Desarme el actuador de diafragma y reemplace el diafragma defectuoso por uno reparable. En este caso, el grosor y la cantidad de capas de caucho de tela deben seleccionarse de la misma manera que la que se quita. |

cinco.Al regular el caudal de la sustancia que fluye, el obturador del actuador de diafragma suele adoptar una posición cercana a uno de los extremos.

| Posibles razones | Métodos de resolución de problemas |

| Si, durante el funcionamiento normal del regulador, la válvula casi cierra la abertura del asiento o, por el contrario, la abre casi por completo y al mismo tiempo la presión en la cavidad de la membrana está cerca del límite, esto indica que el diámetro nominal del diafragma El actuador es grande o pequeño para esta tubería y el consumo en ella. | De acuerdo con el caudal real del medio que fluye a través de la tubería, seleccione el tamaño nominal apropiado del actuador de diafragma y, si hay un actuador de diafragma con este tamaño nominal, instálelo. Si no se dispone de un actuador adecuado y es posible rectificar una nueva válvula, entonces calcule el perfil de la nueva válvula y reemplace la válvula vieja por una nueva en el actuador de diafragma. |

Actuadores

El actuador A consta de:

1 - cubierta superior, 2 - membrana elástica hecha de tejido de goma densa, 3 - cubierta inferior, 4 - disco de metal, 5 - copa guía, 6 - resortes, 7 - vástago, 8 - soporte, 9 - tuerca, 10 - soporte, 11 - disco, 12 - escala, 13 - tuerca de conexión, 14 - vástago,

La Autoridad Reguladora B incluye:

15 - cuerpo, 16 - deflector, 17 - con orificios cilíndricos, 18 - válvula, 19 - sello de aceite, 20 - lubricador

Por lo general, los cuerpos de regulación de los actuadores instalados en tuberías de gran diámetro tienen doble asiento (ver Fig. B, c, d) para reducir las fuerzas en la válvula del medio a grandes caídas de presión. Los cuerpos de regulación de asiento único se utilizan para la instalación en tuberías de pequeño diámetro y con pequeñas caídas de presión a través de la válvula (ver fig. A)

Desmontaje y montaje de la válvula de control.

Desmontaje de actuadores de diafragma.

El desmontaje de un actuador normalmente abierto se lleva a cabo para identificar el estado de las piezas individuales, limpiar y reparar de la siguiente manera.

Todas las superficies visibles del actuador (carcasa, actuador de diafragma, etc.) se eliminan con aire comprimido de una manguera y se limpian completamente de suciedad.

Al girar la contratuerca 5 (Fig. 1), se suelta una tuerca especial 2, después de lo cual, al girar esta tuerca, el vástago del émbolo se desconecta del vástago intermedio. Si el actuador tiene un posicionador neumático, la palanca se suelta para permitir que el actuador de diafragma se separe del cuerpo regulador. Desenrosque una tuerca especial 11 (Fig. 2) y separe el actuador de diafragma del cuerpo del cuerpo regulador.

Foto 1.

Reparación de actuadores de membrana.

En este caso, los mecanismos grandes se levantan con polipastos o cabrestantes. Libere el vástago de la válvula de las tuercas. Compruebe manualmente la facilidad de movimiento del obturador a las posiciones extremas.

Desmontaje del actuador de la válvula de control.

Desatornille con cuidado las tuercas de los espárragos o pernos de la cubierta superior 4 (Figura 2) para no sobrecargar los sujetadores individuales y reducir su confiabilidad. Este trabajo se lleva a cabo en dos pasos: primero, por el método de bypass diametralmente opuesto, todas las tuercas se giran 1/8 de su vuelta completa, y luego todas las tuercas se desenroscan en cualquier orden. Después de reducir la presión de aceite en la caja de empaquetadura, retire el lubricador (engrasador). Marque la posición de la tapa en el cuerpo para instalarla en el futuro en su lugar original. Con cuidado, para no dañar el vástago y la contraventana, separe la tapa superior 4 del cuerpo 3. Si la tapa es pesada, la elevación se realiza con polipastos o cabrestante. Al levantar, siga los movimientos estrictamente verticales de la funda.

Figura 2.

Retire el obturador 5 con el vástago 6 y limpie a fondo su superficie de la suciedad y los restos del empaque del prensaestopas. En este caso, está prohibido utilizar una herramienta de metal afilada (cincel, cuchillo, punzón, etc.) para evitar daños en las superficies a limpiar. Desenrosque la tuerca de unión 8 y retire el rodillo de la empaquetadura 9, los anillos 15 y 12, el casquillo 13 y los restos de la empaquetadura de la caja de empaquetadura 14 y 10. La caja de empaquetadura, la caja de empaquetadura, los anillos y el casquillo se limpian a fondo de las huellas de la empaquetadura sin utilizar afilado herramientas de metal.

Marque la posición de la cubierta inferior 2 con respecto al cuerpo. Desatornille las tuercas de los espárragos o pernos y separe la cubierta inferior 2 del cuerpo de la válvula 3. Desenrosque el tapón 19. Enjuague y limpie el cuerpo y las cubiertas. Una vez terminada la limpieza de la tapa inferior, enrosque el tapón 19. Enjuague y limpie los asientos 1 y 16 de las capas y, si es necesario, reemplácelos o repárelos, extráigalos del cuerpo.

En actuadores normalmente cerrados, primero se quita la cubierta inferior y luego se quita el obturador con el vástago a través del orificio formado.

Al desmontar los actuadores de diafragma, que son estructuralmente diferentes al diseño descrito, tenga en cuenta el atornillado del actuador de diafragma a la tapa del cuerpo regulador, la conexión de las varillas mediante un casquillo roscado con tornillos de bloqueo y la fijación de la varilla a la válvula por medio de una cabeza partida.

Montaje del actuador de la válvula de control.

Un actuador normalmente abierto con un posicionador neumático se ensambla de la siguiente manera (las designaciones se muestran en la Fig. 2).

1. Los asientos 1 y 16 se atornillan en el cuerpo 3 del cuerpo regulador a avería. En este caso, no se permite el uso de cinceles, guías, etc. herramientas y asentar el sillín en los casquillos de mina roja o grafito con aceite. Los asientos se atornillan con llaves o dispositivos especiales. El asiento debe atornillarse con fuerza, es decir debe haber un ajuste apretado con una ligera interferencia; No se permite el bamboleo del asiento al atornillar. Cuando el diámetro nominal del cuerpo regulador es Dy = 20 mm, dos operarios atornillan el sillín mediante una palanca de 220 mm de longitud. Al mismo tiempo, crean un par de 151 Nm (1540 kgf / cm2) con una fuerza en la palanca de 700 N (70 kgf).

Con un diámetro nominal del cuerpo regulador Dy = 50 mm, dos trabajadores, utilizando una palanca de 1300 mm de largo, al atornillar el sillín, crean un par de 892 Nm (9100 kgf / cm2) con una fuerza en la palanca de 700 N (70 kgf). Con un diámetro nominal Dy = 100 mm, el atornillado en el sillín requiere la acción de cuatro trabajadores utilizando una palanca con una longitud de 2500 mm y creando un par de 2432 Nm (35,000 kgf / cm2) con una fuerza en la palanca de la llave de 1.4 kN (140 kgf).

Al atornillarlo firmemente, el sillín puede deformarse. La ausencia de deformación se determina mediante una placa de control. Se reemplaza el sillín deformado. La instalación de juntas diferentes entre el cuerpo del cuerpo del regulador y el asiento no da resultados positivos.

2. Se instala una junta 18 de aluminio o acero con un espesor de 2 mm debajo de la tapa inferior 2, después de lo cual se coloca la tapa inferior en su lugar, alineando las marcas en la tapa y el cuerpo aplicadas previamente durante el desmontaje del cuerpo regulador. y la tapa se fija con tuercas en espárragos o pernos. Se utiliza una junta de aluminio si el regulador no tiene una camisa acanalada, es decir, funcionará a una temperatura del medio de trabajo no superior a 200 ° C, y se instalará una junta de acero si el cuerpo regulador tiene una camisa acanalada, es decir, está diseñado para funcionar a una temperatura de la sustancia que fluye por encima de 200 ° C, por ejemplo, hasta 450 ° C.

En lugar de juntas de aluminio o acero, es posible utilizar juntas de paronita o klingerita con un espesor de 2 mm, pero son menos fiables que las juntas de aluminio o acero, debido al pequeño ancho de la superficie anular de las juntas.No se permite el uso de juntas de paronita o klingerita con rastros de fracturas, arrugas y grietas. Se permite una ligera vellosidad en la superficie y los bordes.

Cuando se dobla 180 ° alrededor de una varilla con un diámetro de 42 mm, las juntas no deben romperse, agrietarse ni deslaminarse. El apriete de las tuercas en los espárragos o pernos se hace primero con una llave normal sin palanca, apretando los espárragos o pernos en una posición diametral. Después del apriete circular de los espárragos o pernos con una llave de longitud normal, se utilizan palancas, observando la regla de desviar las tuercas transversalmente. Al apretar las tuercas con fuerza, no se permiten golpes con un mazo en la llave. En este caso, se utilizan llaves alargadas o se colocan tubos en llaves cortas para alargar el mango. Las tuercas de los espárragos o pernos con un diámetro de hasta 16 mm deben ser apretadas por un trabajador, utilizando una palanca con una longitud de 500 mm, en los espárragos o pernos con un diámetro de 17 a 25 mm - dos trabajadores, usando una palanca con una longitud de 1000 mm, en espárragos o pernos de 26 a 48 mm - tres trabajadores utilizando un brazo de 1500 mm de largo. Se considera que la cubierta está fija después de apretar tres veces las tuercas de todos los espárragos (pernos) con una llave con palanca.

3. Habiendo instalado el cuerpo del cuerpo regulador con la tapa inferior en un tornillo de banco, si las dimensiones del cuerpo lo permiten, o con la posición de estas partes en el piso de la habitación, si el cuerpo regulador es de gran tamaño, lapeado. las superficies de asiento del émbolo y los asientos de la siguiente manera. Enjuague las superficies de asiento del enchufe y los asientos con gasolina y séquelos. El lapeado se realiza, por ejemplo, con una mezcla de polvo de esmeril y aceite de máquina. El polvo de esmeril se obtiene seleccionando con un imán la parte metálica del polvo que queda al afilar las cuchillas en las ruedas de esmeril. La capa aplicada a las superficies traslapadas debe ser uniforme y no demasiado gruesa. Después de seis-siete veces la rotación del émbolo con la mano en un arco a la derecha y a la izquierda en 1/4 del círculo, el émbolo se eleva ligeramente y, habiendo girado 180 ° en el sentido de las agujas del reloj, se vuelve a bajar al asiento y el rectificado se repite la operación.

El reposicionamiento del émbolo se repite cinco veces, después de lo cual las superficies lapeadas se lavan con gasolina y se secan. La trituración se repite utilizando micropolvos (de M-28 a M-7), después de lo cual se realiza el acabado con la pasta GOI (Instituto Estatal de Óptica que lleva el nombre de S.I. Vavilov). La pasta GOI se produce para un acabado rugoso: negro, medio verde oscuro y fino verde claro. Antes de aplicar la pasta, las superficies lapeadas se humedecen con queroseno. Durante el acabado final, la capa de pasta aplicada a las superficies de los asientos y la válvula debe ser mínima. Con un buen lapeado, las superficies deben ser exactamente iguales "para un brillo", sin deslumbramientos, rayas, etc. La persiana debe adherirse a los asientos del cuerpo al levantar. El propósito del lapeado es asegurar un ajuste apretado y simultáneo de la válvula en los asientos del cuerpo. Se lleva a cabo todo el proceso de lapeado de la válvula y los asientos, tratando de no crear una presión adicional de la válvula en los asientos, excepto por la masa de la propia válvula.

4. Enrosque el vástago 6 en la válvula 5 (Fig. 2) y bloquéelo con un pasador, después de lo cual la válvula con el vástago se instala en su lugar, es decir, en los asientos. Las tuercas de fijación se retiran del vástago (Fig. 3).

5. Instale la junta superior de aluminio o acero 17 con un grosor de 2 mm, luego coloque con cuidado la tapa superior 4 en su lugar, alineando las marcas en la tapa y el cuerpo, hechas anteriormente al desmontar el regulador, y fije la tapa con tuercas en espárragos o pernos. Las tuercas se aprietan utilizando el método indicado en la descripción de la instalación de la tapa inferior.

6. Instale el anillo de prensaestopas de metal reemplazable inferior 15, luego los anillos de empaquetadura de prensaestopas 14 y el manguito del prensaestopas ("linterna") 13. Los anillos del prensaestopas se introducen en el manguito de la tapa 7 con un trozo de tubo que tenga un diámetro interior suficiente para encajarlo en el vástago de la válvula.Por encima del anillo inferior reemplazable 15, el grosor de la empaquetadura 14 de la caja de empaquetadura debe ser tal que los orificios inferiores del manguito 13 estén situados frente al orificio del lubricador (engrasador). Instale el lubricador y llénelo y el manguito 13 con grasa.

Figura 3.

Grasa para válvulas de acero - grado ossogolin 300-AAA; para válvulas de hierro fundido - Grasa NK-50. Luego se instala el anillo de metal superior reemplazable 12, varios anillos de la empaquetadura de la caja de empaquetadura 10, en el seguidor de empaquetadura 9. El grosor de la empaquetadura sobre el anillo superior reemplazable 12 debe ser tal que el seguidor de empaquetadura 9, después de su instalación, sobresalga del manguito 7 de la cubierta superior en un 80% de su altura.

Esto permite que el seguidor del empaque se mueva hacia abajo cuando se aprieta el empaque. Para los cuerpos reguladores de acero se utilizan anillos de relleno de amianto prensado, y para los de hierro fundido, un cordón de amianto impregnado con un compuesto especial. En este último caso, toman un cordón de amianto y lo hierven en la siguiente composición: 18% grafito, 11% cola de goma, 5% grasa 66% vaselina. Para preparar la cola de caucho, se disuelven 200 g de caucho sin vulcanizar calentando en 250 g de aceite de vaselina. La composición se prepara de la siguiente manera: la vaselina y la grasa se funden en un baño de agua, después de lo cual se retira la solución del baño y se vierte pegamento de goma en ella con agitación vigorosa, y luego se vierte grafito en porciones con agitación vigorosa hasta que espesa, como resultado de lo cual la solución se considera lista.

La preparación de los anillos a partir de un cordón se lleva a cabo enrollando el cordón en una varilla que tenga el mismo diámetro que la varilla y cortando el cordón en ángulo (corte oblicuo), como se muestra en la Fig. 4. Los anillos preparados se prensan cada uno por separado en un dispositivo, que es una copia del prensaestopas del cuerpo regulador, y luego se almacenan en cajas cerradas para evitar la contaminación. Cuando se coloca en la glándula, la junta anular se realiza con una superposición, con cortes a 45 °. Las juntas de los anillos individuales se desplazan entre sí en 90 ° de acuerdo con GOST 5152-84. Colocar la tuerca de racor 8 y, girándola a mano sin ayuda de una llave, apretar el casquillo. El apriete de la glándula se considera normal cuando el tallo, previamente levantado con la mano y luego liberado, desciende gradualmente por su propio peso. Al aumentar la presión, se hace necesario apretar la glándula de manera más significativa. La estanqueidad requerida se logra aumentando la presión del lubricante del lubricador. El actuador de diafragma se instala en el cuerpo regulador y se fija con una tuerca especial 11 (Fig. 2).

Figura 4. Preparación de los anillos de empaquetadura del prensaestopas

1 - cordón del prensaestopas; 2 - varilla; 3 - línea de corte.

9. Atornille la tuerca en el vástago, luego asegúrela con la segunda tuerca. Coloque la palanca del posicionador en el vástago, luego el puntero 1 (Fig. 1), después de lo cual se enrosca una tuerca especial 2 en el vástago, que conecta el vástago de la válvula con el vástago intermedio. Por medio de la tuerca 5, se fija la posición de la tuerca 2. Si el puntero / resulta desplazado con respecto a la escala 6 de la posición de la contraventana, mueva esta última de modo que la inscripción "Abrir" quede en el lado opuesto. el puntero.

El posicionador se fija en el cuerpo del actuador de diafragma y la palanca se conecta a la varilla, después de lo cual se suministra el actuador ensamblado para el ajuste.

El conjunto de un actuador normalmente cerrado se diferencia del conjunto descrito en que las posiciones de los asientos y la válvula se cambian respectivamente, y después de instalar la tapa superior, sin instalar la tapa inferior, la válvula y los asientos se solapan. Posteriormente, se cambia la posición de la escala girándola 180 °.

Al ajustar, se suministra presión de aire comprimido a la cavidad del diafragma y, al cambiar la tensión del resorte 4, se logra una carrera completa de la válvula cuando la presión cambia de un valor mínimo a un valor máximo.El ajuste se realiza con la llave 7, girando el casquillo roscado 3. A una presión igual al 50% de la presión máxima en la cavidad diafragma del actuador, la palanca superior del posicionador debe estar paralela a la palanca unida al vástago de la válvula. De lo contrario, ajuste la longitud de la varilla vertical unida por el extremo inferior a la palanca especificada y transmita su movimiento al mecanismo posicionador.

El montaje de los actuadores de diafragma de diseño diferente se realiza en la misma secuencia que el anterior, pero teniendo en cuenta las características de diseño de estos actuadores, a saber: atornillar el actuador de diafragma a la tapa superior del cuerpo regulador, uniendo las bielas por medio de de un casquillo roscado con tornillos de bloqueo y vástago de fijación a la válvula mediante cabeza partida, otro diseño de la conexión del posicionador con el vástago de la válvula. Al ensamblar, se instalan juntas de paronita de 2 mm de espesor debajo de las cubiertas superior e inferior del cuerpo regulador y de 1 mm de espesor debajo de la tapa de la cabeza de la válvula. En ausencia de indicadores de posición de los pernos, se fija una placa de escala en el soporte por medio de una abrazadera, se coloca un indicador debajo del casquillo roscado.

Conversión de un actuador normalmente abierto a uno normalmente cerrado.

Un actuador normalmente abierto se diferencia de uno normalmente cerrado solo en la disposición de los asientos, el tapón y la placa de escala. En la Fig. 2 muestra un actuador normalmente abierto. Para convertir este dispositivo en uno normalmente cerrado, guiado por el procedimiento descrito para el desmontaje y montaje de estos dispositivos, se separan las cubiertas superior 4 e inferior 2; quitando el perno, desatornille la varilla 6 del perno 5 y luego, atornillando la varilla 6 en el extremo opuesto del perno 5, fije esta posición con un perno; los sillines I y 16 se desenroscan y reemplazan, es decir, el sillín 1 se atornilla en el lugar del sillín 16 y, a la inversa, el sillín 16 se atornilla en el lugar previamente ocupado por el sillín 1; instale la válvula pasando el vástago desde la parte inferior a través de los orificios en los asientos; ensamblar el dispositivo ejecutivo; la placa de escala se instala de modo que en la parte superior haya una inscripción "Cerrado", y en la parte inferior, una inscripción "Abierto".

La alteración de un actuador normalmente cerrado en uno normalmente abierto se reduce a las mismas operaciones, pero la placa de escala se coloca en una posición en la que la inscripción "Abierto" está en la parte superior y la inscripción "Cerrado" está en la parte inferior.

La alteración de los actuadores de algunas estructuras de normalmente cerradas a normalmente abiertas o viceversa, debido a la incapacidad de la válvula para este propósito, se lleva a cabo en presencia de una válvula de repuesto con una cavidad de diafragma de conexión ubicada correspondientemente (Fig.5).

Figura 5. Tapón hueco de un cuerpo regulador de dos asientos de un actuador normalmente cerrado

Reparación de carcasas y cubiertas de dispositivos ejecutivos.

Para identificar la necesidad de reparar los cuerpos y cubiertas de los actuadores, primero se examinan cuidadosamente, especialmente en las áreas de transición abrupta de secciones, cerca de las nervaduras y la transición del cuerpo a la brida, y luego una prueba hidráulica del Se realiza cuerpo y fundas para fuerza.

La prueba de resistencia se realiza con una prensa hidráulica a una presión de prueba Pi = 2,4 MPa (24 kgf / cm2) para dispositivos ejecutivos con PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) para dispositivos ejecutivos dispositivos con PN = 4 MPa (40 kgf / cm2) y a presión de prueba Pi = 9,6 MPa (96 kgf / cm2) para actuadores con PN = 6,4 MPa (64 kgf / cm2). Durante la prueba, es aconsejable llenar la prensa con queroseno o aceite, ya que el llenado de agua de la prensa provoca la aparición de óxido en los lugares defectuosos. Las grietas reveladas, las cavidades pasantes y profundas en carcasas y cubiertas se reparan mediante soldadura por arco eléctrico.Los lugares para soldar se cortan con una herramienta de corte neumática o manual (cincel, lima, taladro, etc.). No se recomienda la fundición de una mancha defectuosa por autogen para evitar un debilitamiento de la resistencia del metal debido al quemado del carbón durante la fundición.

Al reparar carcasas y cubiertas de hierro fundido, se utiliza soldadura en frío con electrodos OZCH-4. El espesor del revestimiento debe ser de 1,0 a 1,2 mm con un diámetro de varilla de 3 mm, es decir, después del revestimiento, el diámetro del electrodo será de 5,0 a 5,4 mm; 1,25 - 1,40 mm - con un diámetro de varilla de 4 mm y 1,5 - 1,7 mm - con un diámetro de varilla de 5 mm. La relación entre la masa de revestimiento y la masa de la varilla para todos los diámetros de los electrodos es aproximadamente del 35%.

El hierro fundido depositado con un electrodo de este tipo se presta al mecanizado con una herramienta de corte de carburo. La soldadura se realiza por secciones. Cada sección para el alivio de tensión y el sellado del metal de soldadura se somete a forjado a mano con un martillo inmediatamente después de la soldadura. Las costuras se realizan en al menos dos pasadas. Las grietas se sueldan en forma de paso inverso.

La soldadura se realiza en corriente continua con polaridad inversa. La corriente de soldadura es de aproximadamente 25 - 30 A por 1 mm del diámetro del electrodo. La soldadura se realiza con costuras cortas (aproximadamente 30 mm) con enfriamiento por aire a 60 ° C.

Al reparar los cuerpos, se determina el estado de la rosca en el cuerpo para atornillar los asientos: se verifica la limpieza del procesamiento y la estanqueidad del asiento. La rosca no debe tener rebabas, roscas astilladas, abolladuras, etc., así como rastros de desgaste por la sustancia de trabajo. La rosca debe estar limpia, rectificada y de grado 2. Se comprueba el apriete de la rosca al desenroscar y atornillar los asientos, que deben desenroscarse o atornillarse con cierto esfuerzo (ajuste apretado).

Al reparar carcasas, se determina el estado de la rosca de los pernos prisioneros. Si el hilo está gastado y el grosor de la pared entre los montantes es suficiente, se corta un nuevo hilo de un tamaño ligeramente mayor y se hace un montante para este tamaño. Si el grosor de la pared es pequeño, se presiona un cilindro en el orificio para la horquilla y, una vez soldado en ambos lados, se perfora un orificio y se corta el hilo para la horquilla.

A veces es difícil sacar los pines defectuosos, especialmente para los pines, algunos de los cuales están rotos. En el último caso, se perfora un agujero en la horquilla a una profundidad de 10-15 mm y se hace cuadrado, después de lo cual se inserta una varilla cuadrada y la horquilla se desenrosca del cuerpo con una llave. A veces, se suelda una varilla al montante y luego se retuerce.

Reparación de sillines y válvulas.

El desgaste del asiento y de las superficies de asiento de la válvula está influenciado por dos factores: corrosión y erosión.

Corrosión se manifiesta en la destrucción de las superficies de estas piezas bajo la acción de una sustancia fluida que interactúa químicamente con los materiales de los que están hechas las piezas. El grado de destrucción se puede reducir mediante la selección adecuada de materiales utilizados para hacer los asientos y la válvula.

Erosión se manifiesta en la destrucción de las superficies de los asientos y la persiana debido al efecto abrasivo de la sustancia de trabajo. La erosión se manifiesta especialmente en condiciones en las que la válvula todavía está un poco abierta, ya que se forma un paso anular estrecho entre los asientos y la válvula y aumenta el efecto abrasivo de la sustancia de trabajo. El desgaste erosivo también ocurre con la elección incorrecta del material para la fabricación de asientos y una persiana o el incumplimiento de los modos de su tratamiento térmico.

Como resultado de los procesos de corrosión y erosión, cambia la configuración de los asientos y la compuerta del actuador, lo que viola las características de este último. Además, se produce un paso inadmisible del medio que fluye cuando el actuador está completamente cerrado. La destrucción unilateral de la superficie de trabajo de los asientos conduce a una curvatura del vástago y un aumento en la fricción de la válvula en los bujes de la guía de soporte, lo que primero causa un aumento en la zona muerta y luego, un cese completo de movimientos de la válvula.

Para restaurar las superficies de sellado desgastadas de los asientos y la puerta, se utiliza un revestimiento con electrodos de aleación, lo que reduce el consumo de aceros aleados escasos.Es aconsejable soldar los asientos y compuertas de las válvulas que operan a alta temperatura de la sustancia que fluye con electrodos destinados a la soldadura por arco con aceros de alta aleación con propiedades especiales. La capa debe ser gruesa o extra gruesa.

Liberación de la reparación de dispositivos ejecutivos.

Examen externo antes de la prueba.

Propósito: establecer la idoneidad del actuador reparado para pruebas adicionales para su liberación de reparación.

Requisitos: el color del color del cuerpo del cuerpo de regulación y el actuador debe corresponder a los materiales utilizados para la fabricación de estas piezas (cuerpos de acero al carbono - gris, de aceros aleados resistentes a los ácidos e inoxidables - azul, de hierro fundido - negro; actuadores de membrana - color naranja o negro, etc.); el color del cuerpo del cuerpo regulador y el actuador no debe tener defectos que empeoren el aspecto de la válvula; para todas las partes con rosca, esta última no debe tener roscas defectuosas, debe estar limpia, sin rebabas; Todos los tornillos, pernos, tuercas, espárragos y otras piezas incluidas con el regulador deben estar presentes.

Ensayo de estanqueidad de cuerpos reguladores en asientos y juntas.

La prueba de estanqueidad de los cuerpos reguladores en los asientos y juntas se lleva a cabo mediante prensas hidráulicas llenas de queroseno o aceite con una viscosidad no superior a 2 ° E. Al comprobar la estanqueidad del cuerpo regulador en las juntas y el casquillo, queroseno o se suministra aceite a través del orificio en la brida de salida, y el orificio en la brida de entrada está cerrado ... La prueba se realiza a una presión igual a la presión nominal.

Cuando se prueba el cuerpo regulador para comprobar la estanqueidad de la válvula en los asientos, se suministra queroseno o aceite a través de la abertura de la brida de entrada y se cierra la abertura de la brida de salida. En este caso, la presión de prueba para todos los tipos de organismos reguladores debe ser de 1 MPa (10 kgf / cm2). Desde la superficie del primer cordón de soldadura, la escoria se derriba con un martillo y se limpia con un cepillo de metal, tanto el cordón como la superficie de la montura o compuerta que se va a soldar adyacente al cordón. La eliminación insuficiente de escoria, salpicaduras de metal, etc. dificultará la aplicación del segundo cordón y dará lugar a superficies porosas e irregulares.

Repitiendo las operaciones de las págs. 3 y 4, se deposita una segunda perla (segunda capa). La altura total de deposición será de 4 a 6 mm. La superficie se realiza nuevamente en la misma dirección, mientras que el comienzo de la soldadura se superpone a una longitud de 10 a 15 mm. Se continúa la superficie hasta obtener el valor deseado de la capa depositada con un margen para el mecanizado de al menos 3 mm en cada lado y 3-5 mm de altura. En la superficie de la capa depositada, se permite un cierto número de pequeños poros y cavidades con un diámetro de no más de 1 mm, siempre que se eliminen durante el mecanizado posterior.

La silla o compuerta depositada se somete a un tratamiento térmico: templado a una temperatura de 500 - 550 ° C con mantenimiento a esta temperatura durante 2 horas, seguido de un enfriamiento lento (junto con un horno de calentamiento).

La contraventana maciza soldada se instala en un torno y se procesa bajo una plantilla, primero quitando el exceso de metal con un cortador, luego con una lima de terciopelo personal, papel de vidrio fino y puliendo con una pasta de pulir.

El mandrinado final de los sillines depositados se realiza junto con el cuerpo en un torno. Para ello, los asientos se atornillan en el cuerpo de la válvula con un solapamiento en la rosca y hasta que las superficies planas de sellado estén apretadas (cerca de la rosca).

Al hacer una silla nueva o al mecanizar una silla soldada en un torno, se permite una excentricidad del orificio pasante (aterrizaje) y la circunferencia roscada de la silla de no más de 0.02 mm por 100 mm de la longitud del diámetro. .

Se necesitan dos plantillas para conciliar la configuración del asiento: la plantilla del perfil del sillín superior y la plantilla del perfil del sillín inferior. La fabricación de estas plantillas no es difícil, ya que en esencia es importante que el sillín solo mantenga el perfil de la superficie del asiento, su ubicación y el diámetro del paso. La forma del perfil de la entrada del sillín no importa realmente. Cuando se prueban actuadores normalmente abiertos, para cerrarlos, se suministra aire a la cavidad del diafragma bajo la presión de actuación límite, y los actuadores normalmente cerrados deben cerrarse mediante la tensión de ajuste normal del resorte.

Los actuadores reguladores diseñados para funcionar en medios gaseosos (vapor, aire, gases) se someten a una prueba de fugas adicional en la caja de empaquetadura y las juntas con presión de aire suministrada desde la brida de salida, 1,3 MPa (13 kgf / cm2) - para control de hierro fundido cuerpos reguladores de acero, 2,2 MPa (22 kgf / cm2) - para organismos reguladores de acero a PN = 4,0 MPa (40 kgf / cm2) y 3,4 MPa (34 kgf / cm2) - para organismos reguladores de acero a PN = 6, 4 MPa (64 kgf / cm2).

Requerimientos:

no se permite el paso de queroseno o aceite a través de las juntas o el casquillo durante la prueba de estanqueidad;

La cantidad de queroseno o aceite que ha pasado por minuto por las superficies de sellado de los asientos, dependiendo del diámetro nominal del cuerpo regulador, no debe exceder los siguientes valores:

| Diámetro del cuerpo regulador Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| La cantidad de queroseno o aceite, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

No se permite la fuga de aire a través de las empaquetaduras y la empaquetadura del prensaestopas durante la prueba de presión de aire.

Comprobación de la calidad de montaje del actuador.

El control de calidad del montaje del actuador se realiza en la instalación que se muestra en la Fig. 6.

Figura 6.

Una placa / está unida a la varilla del actuador probado 2, que, cuando la persiana se mueve, actúa sobre el extremo curvo de la flecha 7, que se fija axialmente en el punto 8. El eje 8 de la flecha se fija en un fijo tablero adjunto temporalmente a la cubierta superior del cuerpo del actuador. La relación de la longitud de los brazos de la flecha se toma aproximadamente 15: 1 para aumentar la longitud de la escala 6. La escala está graduada previamente como un porcentaje de la carrera del vástago del actuador, es decir, es marcado en cien partes iguales.

El aire comprimido se suministra a la cavidad de la membrana a través del filtro 5 y el panel de control remoto 4 a través del tubo 3, cuya presión se mide con un manómetro estándar (la presión del aire comprimido frente al reductor debe ser de 150-200 kPa ). Al cambiar la tensión del resorte de ajuste, logran el recorrido completo del obturador cuando la presión del aire en la cavidad de la membrana cambia dentro de los límites operativos.

Información de control de nivel

El regulador de nivel tiene como finalidad mantener el nivel del medio de trabajo (líquido) dentro de los límites requeridos y a una altura determinada. El recipiente utilizado puede estar bajo presión o puede conectarse directamente a la atmósfera, que es mucho más común. Estas condiciones son típicas de los tanques llenos de productos derivados del petróleo o agua. El indicador de presión se mantiene aquí a un nivel dado debido a la entrada de un volumen adicional de líquido. En este caso, la válvula de control se llama regulador de potencia. Cuando se descarga fluido del depósito por exceso de presión, la válvula de control se denomina regulador de desbordamiento.

Los elementos activos y principales en una válvula de control de este tipo son un sensor de posición de nivel, más a menudo llamado elemento sensible, y un elemento de actuación, presentado en forma de válvula reguladora o de cierre.

El principio de funcionamiento de dicho dispositivo se basa en detener o regular el suministro del medio de trabajo (líquido) mediante un actuador, cuyo funcionamiento depende de la notificación de comando del sensor incorporado.

Para los controles de nivel de acción directa, el sensor suele ser un flotador de bola hueca conectado al tapón de la válvula. Cuando el nivel del agua sube o baja por encima de los límites establecidos, el flotador crea una fuerza de elevación que mueve la palanca de la válvula en la dirección establecida para el funcionamiento del actuador del regulador.

Válvula desechable en funcionamiento

Es muy importante comprender cómo funciona una válvula de cierre desechable para evitar roturas y fugas en las principales tuberías domésticas e industriales. Entonces, cuando el líquido fluye por las tuberías y llega a la válvula de retención, golpea la junta, que tiene una función absorbente. Además, el elemento de válvula absorbente se llena de humedad y aumenta de volumen, después de lo cual la junta literalmente corta el paso adicional del líquido y también evita que fluya hacia afuera.

Cuando se usan válvulas de cierre de un solo uso en un entorno doméstico, es necesario monitorear el mantenimiento y reemplazo oportunos de los dispositivos instalados en la tubería. En cualquier caso, con un funcionamiento suficientemente prolongado de la válvula, que impida el paso de líquido al sistema de depuración o filtración, conviene considerar su máxima capacidad de absorción según las instrucciones de fábrica.

Teniendo en cuenta las peculiaridades de usar una válvula desechable como válvula de cierre, el costo de compra e instalación siempre está justificado. Se producen emergencias y fallas en el funcionamiento de las tuberías de agua, aunque no con tanta frecuencia, pero a menudo tienen importantes consecuencias negativas. Por lo tanto, si el diseño de la válvula está hecho de materiales confiables y de alta calidad, y su instalación se lleva a cabo correctamente, se pueden evitar consecuencias más graves. Una vez utilizada, la válvula debe reemplazarse, pero su costo siempre será menor que el costo de reparación después de una inundación e incluso una pequeña fuga de agua.

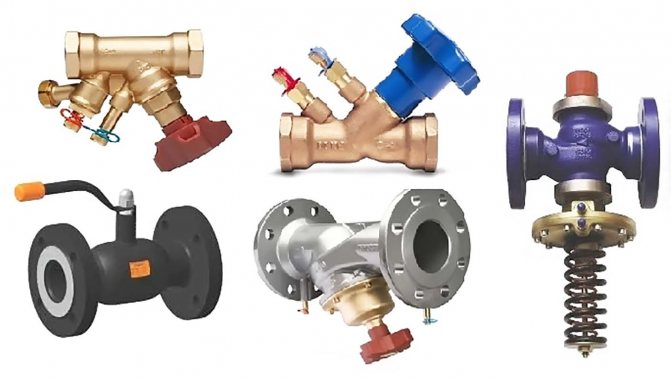

Modelos populares de válvulas con bridas

Hoy en día existen varios tipos de válvulas de cierre. Todo depende del método que se utilice para superponer el entorno de trabajo. La lista de modelos populares incluye los siguientes mecanismos:

- tornillo;

- portón;

- bola;

- corcho.

En las piezas atornilladas, la válvula móvil se fija con una conexión por tornillo. Debe presionarse contra el asiento, que se encuentra en el cilindro maestro de la válvula. El empaque de la caja de empaquetadura está representado por una arandela de sellado, que asegura la estanqueidad del dispositivo.

Las desventajas específicas del mecanismo incluyen el hecho de que hace pasar agua en una sola dirección, y sus tubos de goma o paronita se desgastan periódicamente y necesitan ser reemplazados. Si entra arena o sarro en el cilindro, las juntas pueden destruirse total o parcialmente.

Las válvulas de compuerta tienen un diseño muy similar a una válvula de compuerta, ya que su vástago roscado facilita el desinflado de la válvula cónica entre los dos espejos. En lugar de empaquetaduras de prensaestopas, puede instalar sellos de goma o arcilla polimérica, que difieren en la vida útil durante un largo período de tiempo.

Para la fabricación de accesorios de brida de bola se utiliza latón o acero inoxidable, y el diseño es una bola con orificios pasantes. La rotación del mango asegura la rotación de la bola en el cilindro de la válvula, y su fijación se realiza mediante un par de asientos anulares de teflón o fluoroplástico. Se recomienda utilizar el mismo material para sellar.

Las válvulas de tapón con brida se cierran mediante un tapón cónico provisto de un orificio pasante. Los problemas típicos con estos dispositivos son que el empaque debe cambiarse periódicamente.